プレフィルタとは

プレフィルタとは、大気もしくは液体の濾過で上流過程に使われる比較的目の粗いフィルタのことです。

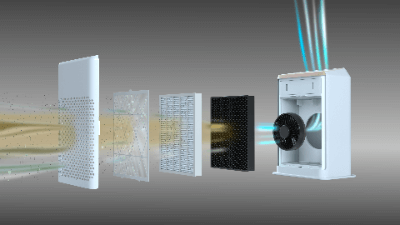

液体の濾過にもプレフィルタは利用されますが、一般的には大気中の汚染物質を除去するエアフィルタを指す場合が多いです。通常、チリやホコリなどの汚染物質を除去する際は、高性能なフィルタとプレフィルタを用いることで、フィルタの長寿命化と効率化に貢献しています。

このような理由からプレフィルタは、比較的安価であり、様々な材質のフィルタが存在します。

プレフィルタの使用用途

プレフィルタは大気中の汚染物質を除去し、空気の清浄化を目的に使用されますが、プレフィルタ単体で使用されることはありません。プレフィルタより孔径の小さい高性能なHEPAフィルタなどとセットで使われます。これは、ミクロンサイズの微粒子や粉じんを捕捉する高価なフィルタの寿命を延ばす工夫の1つです。

一般的なプレフィルタが捕捉できる最小粒径は5μm程度とされていますが、あくまで参考値であり、材質や製品により異なるため製品情報の確認は必須になります。

プレフィルタの特徴

プレフィルターはチリやホコリなど汚染物質の捕捉を目的に使用されていますが、洗浄可能なものから使い捨てのフィルターまで様々な種類が存在します。また、材質もポリエステルやガラスファイバー、ステンレスなど用途に応じて使い分けることが大切です。

1. 再生用プレフィルター

洗浄をすることで再利用が可能なフィルターで、合成繊維不織布製などが存在します。外気処理や中性能フィルターに適しており、数回の洗浄まで耐えられます。

2. 使い捨て用プレフィルター

一定の使用期間で捕集能力が低下するため、定期的な交換が必要です。使い捨て用途に最適なため、外気処理に用いられることが多くなっています。

3. 塗装ブース用プレフィルター

10μm以上の大きな粒子やチリを除去する目的で使用されます。上記2種類のフィルターの捕集効率は80%程度ですが、塗装ブース用は98%以上が一般的です。

プレフィルタのその他情報

1. プレフィルタの材質

プレフィルタの材質は多種多様であり、理由としてプレフィルタを取り付ける製品によって目的が異なることが挙げられます。落ち葉など大きなゴミを取り除くのが目的のプレフィルタであれば、合成繊維を粗めに折った布製フィルタが最適です。難燃性も求められるのであれば、ポロエステル性で圧力損失を抑制している製品があります。

エンジン吸気口のエアフィルタに使われるプレフィルタには紙製のタイプも存在し、さらに排ガス規制に対応したエンジンでは、燃料ラインにプレフィルタが存在します。排ガス規制対応エンジンは、コモンレール方式を採用しており燃料中のゴミによってエンジン不調が発生してしまいます。そのため、プレフィルタおよびメインフィルタによって、燃料中のゴミを徹底的に除去することが必要です。

このように一口にプレフィルタの材質と言っても、各製品の目的に合わせた適切なプレフィルタの材質が存在します。プレフィルタ交換時にメーカー純正品以外を使用すると本来のプレフィルタの機能を発揮せず、製品の能力低下や動作不良が発生する恐れがあるので注意が必要です。

2. プレフィルタの交換

プレフィルタのフィルタ部分だけを交換する場合もありますが、プレフィルタケースとフィルタが一体となっており、プレフィルタケースと一緒に交換する場合もあります。そもそも交換が不要な場合や、定期的な清掃を行い損傷が激しいときのみ交換する場合もあるため、プレフィルタを交換する前はメーカーの取扱説明書をよく確認することが大切です。

また、プレフィルタを交換するときに、プレフィルタの取り付け方向が指定されていることがあります。取り付け方向を間違ってしまった場合、ゴミを吸着できない、製品への気体吸引が正常にできないなどの症状が発生する可能性が高いです。気体吸引ができないと故障してしまう製品もあるため、交換時にはプレフィルタの取り付け方向があるのかどうかも合わせて確認が必要です。

参考文献

http://www.ace-cl.jp/product/filter-pre

https://www.monotaro.com/s/pages/cocomite/185/

http://www.kankyotec.toyobo.co.jp/business/le/pre.html

https://jp.sharp/support/air_purifier/mt_doc/panel_care_kigx100_75.html