テーパーリーマとは

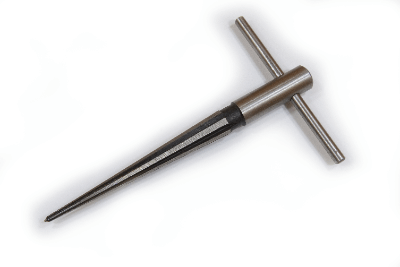

テーパーリーマとは、金属部品の下穴加工に用いられる切削工具のことです。

加工される部品の面粗度を向上し、正確な仕上がりの実現が可能です。角度のついた穴 (テーパー差込み穴) に沿って切削することにより部品内部に線径差をつけられます。手動式と機械式があり、手動式は手回しで使用され加工部品の拡張に用いられます。機械式は工作機械に取り付けられて使用されます。

使用の際は加工する材質に合わせて適切なものを選択することが必要です。また、使用前には適切な刃先形状や刃先の研磨を行うことが重要です。

テーパーリーマの使用用途

テーパーリーマは、角度のあるテーパー差し込み穴の加工に使用されます。例えば、テーパータックの加工では、テーパー差し込み穴に圧入することで、摩擦力で固定されます。穴の精度が低いとテーパータックがしっかり固定されず、機能しない恐れがあるため、テーパーリーマによる正確な拡張と仕上げが必要です。

位置決めピンなどの穴の加工にも使用されます。正確な位置決めが求められるため穴の精度が重要ですが、テーパーリーマを使用することで、正確なテーパー差し込み穴を作成し、部品の精度を向上させることが可能です。

また、手作業での手回し用と機械加工機で使用するものに分けられます。手回し用は小型の加工部品の加工に適しています。機械加工機で使用する場合は、自動化された加工ラインなどで大量生産される部品の加工に適しています。適切なテーパーリーマを選択し、正確な加工を行うことで部品の品質や信頼性を向上させられます。

テーパーリーマの原理

テーパーリーマは加工面の滑らかさを実現するために外周のマージン部によるバニシング作用を利用することで成り立ちます。リーマを加工面に押し付けることにより、マージン部が働き、仕上げ面の滑らかさを向上させることが可能です。

マージン部の幅は、加工する材質に応じて最適な幅を選択する必要があります。軟材質の場合は厚めのマージン部、硬い材質の場合は薄めのマージン部が最適とされています。

また、テーパーリーマを取り付けた際には、芯ずれを起こしてしまうと正確な仕上げができなくなるので注意が必要です。穴仕上げ加工により、テーパー差し込み穴の面粗度を向上し、正確な拡張と仕上げを行うために使用されます。

テーパータックや位置決めピンなどの穴の加工に使用され、装置や治具などのさまざまな用途と部品に使用されます。仕上げ面の精度を上げるには、加工する材質などから適切な種類を選択することが大切です。

テーパーリーマの種類

テーパーリーマは、シンクリーマ、コンカーチリーマ、ステップリーマ、ストレートシャンクリーマ、テーパーシャンクリーマ、スプラインリーマの6種類が存在します。

1. シンクリーマ

シンクリーマは、広い範囲にわたる切削加工に使用されます。そのため、テーパー部分が比較的短く、刃部分が長い形状をしています。シンクリーマは、短いテーパー部分を利用して穴の位置決めや拡張加工が可能です。

2. コンカーチリーマ

コンカーチリーマは、テーパー部分の角度が小さく、広い範囲をカバーできるため、広範な穴の拡張や仕上げ加工に使用されます。

3. ステップリーマ

ステップリーマと呼ばれるテーパーリーマもあります。ステップリーマは、テーパー部分の角度が段階的に変化しており、複数の直径の穴を拡張する際に使用されます。

4. ストレートシャンクリーマ

ストレートシャンクリーマは、リーマ本体とシャンク部分が一体となっており、ドリルチャックなどで簡単に取り付けることが可能です。

5. テーパーシャンクリーマ

テーパーシャンクリーマは、リーマ本体とシャンク部分が分かれており、モーリステーパーやBTシャンクなどの加工機に取り付けて使用します。

6. スプラインリーマ

スプラインリーマは、歯車の歯の形状に合わせて穴を加工するために使用されます。歯車の歯の形状は、円錐形をしているため、スプラインリーマもテーパー状になっています。

参考文献

http://tool.jisw.com/01310/post_120.html

https://kikakurui.com/b4/B4401-2009-01.html

https://www.takamaz.co.jp/wp/wp-content/uploads/2019/02/no.15.pdf

https://www.kanagawa-iri.jp/MatchingPortal/tech/kk-shimokawa/kk-shimokawa.html