Qu’est-ce qu’un microcontrôleur ?

Un microcontrôleur est un composant électronique qui contient toutes les fonctions de base d’un ordinateur dans une seule puce électronique.

À l’intérieur d’un microcontrôleur se trouvent des semi-conducteurs appelés CPU, qui effectuent le traitement arithmétique, et des dispositifs de stockage tels que ROM/RAM. Les dispositifs dans lesquels les microcontrôleurs sont incorporés dans l’équipement électronique sont également connus sous le nom de dispositifs intégrés.

Comme les microcontrôleurs peuvent être utilisés pour réaliser diverses fonctions dans un seul circuit imprimé, ils peuvent contribuer à réduire le nombre de pièces d’un produit et les heures de travail nécessaires à la conception et au développement. Aujourd’hui, on peut dire que les microcontrôleurs sont indispensables pour diverses opérations dans les équipements électroniques.

Utilisations des microcontrôleurs

Les microcontrôleurs sont utilisés dans des applications familières telles que les voitures et les appareils ménagers tels que les cuiseurs de riz, mais voici quelques exemples d’autres appareils ménagers dans lesquels les microcontrôleurs sont utilisés :

- Réfrigérateurs

- Lave-linge

- Fours à micro-ondes

- Aspirateurs sans fil et aspirateurs robots

- Sèche-cheveux

- Sphygmomanomètre/thermomètre

- Matériel d’éclairage

- Télécommandes de télévision

En plus des appareils électroménagers, les microcontrôleurs sont également utilisés dans les compteurs micro-informatiques qui mesurent la consommation d’électricité et de gaz des ménages, ainsi que dans les consoles de jeux telles que la Switch. Ils sont installés dans un grand nombre d’appareils électriques qui nous entourent.

Principe des microcontrôleurs

Un microcontrôleur se compose d’un CPU (Central Processing Unit), d’une ROM (Read Only Memory), d’une RAM (Random Access Memory), d’un I/O (Input/Output), d’un timer et d’un générateur d’horloge. Cette configuration permet à l’unité de recevoir des données d’entrée, d’effectuer un traitement programmé et d’émettre un signal.

Les composants d’un Microcontrôleurs et leurs rôles sont les suivants

- CPU

La partie qui exécute le traitement programmé. - ROM

Partie dans laquelle est stocké le logiciel qui détermine le contenu du traitement programmé. - RAM

Partie qui stocke temporairement des données telles que les résultats du traitement programmé. - E/S

Partie qui reçoit une entrée et émet le signal traité. La conversion AD, qui convertit les signaux analogiques en signaux numériques, fait partie de la fonction E/S. - Minuterie

Partie qui mesure le temps pour démarrer/arrêter le traitement du programme ou pour surveiller le programme. - Générateur d’horloge

Partie qui reçoit des signaux d’un circuit oscillateur et génère des signaux de sortie (horloges) de différentes fréquences.

En plus de la configuration de base, des circuits périphériques tels que des circuits d’alimentation, des circuits d’oscillateur et des circuits de réinitialisation sont également configurés. Ces circuits sont placés en dehors du microcontrôleur, mais sont nécessaires pour démarrer/contrôler le microcontrôleur.

- Circuit d’alimentation

Ce circuit génère l’alimentation électrique du microcontrôleurs. - Circuits de génération

Ce circuit génère l’horloge fournie au microcontrôleur. - Circuit de réinitialisation

Circuit utilisé pour initialiser le microcontrôleur lorsque l’alimentation du microcontrôleur est mise sous tension.

Types de microcontrôleurs

Les microcontrôleurs sont utilisés dans un large éventail d’applications et il en existe de nombreux types dont les spécifications et les performances sont adaptées à chaque application. Cette section aborde les types de microcontrôleurs, à savoir les microcontrôleurs automobiles, les microcontrôleurs pour appareils ménagers et les microcontrôleurs industriels, et explique les caractéristiques de chacun d’entre eux.

1. Microcontrôleurs automobiles

Les microcontrôleurs embarqués sont dotés de fonctions permettant de contrôler le moteur et les périphériques d’une automobile. Dans le contrôle du moteur, l’injection de carburant et la synchronisation de l’allumage sont calculées et des signaux de sortie sont envoyés aux actionneurs.

Un autre rôle du microcontrôleur embarqué est de contrôler les moteurs électriques tels que les lève-vitres électriques. On estime qu’environ 100 moteurs sont utilisés par voiture.

2. Microcontrôleurs pour les appareils ménagers

Les microcontrôleurs sont utilisés dans les cuiseurs de riz, les sèche-cheveux, les aspirateurs sans fil, etc. Les microcontrôleurs pour appareils ménagers doivent être compacts, économes en énergie et peu coûteux.

3. Microcontrôleurs à usage industriel

Les microcontrôleurs sont utilisés dans des applications industrielles telles que les machines-outils, les robots industriels et le contrôle des usines. La productivité étant réduite lorsque les usines s’arrêtent en raison de dysfonctionnements, les microcontrôleurs industriels doivent être très fiables et capables de continuer à fonctionner pendant de longues périodes.

Les microcontrôleurs industriels peuvent également être amenés à disposer de fonctions de communication compatibles avec l’ethernet industriel. Ces dernières années, un nombre croissant d’appareils industriels ont été équipés d’Ethernet industriel, comme EtherCAT.

L’ethernet industriel est un réseau industriel dans lequel les données précédemment échangées par des signaux analogiques sont remplacées par une communication numérique. L’ethernet industriel présente l’avantage de réduire le câblage et de faciliter l’utilisation efficace des données.

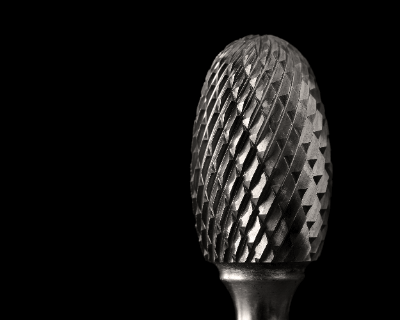

Les aspirateurs de chantier sont des dispositifs permettant de collecter les poussières et autres particules.

Les aspirateurs de chantier sont des dispositifs permettant de collecter les poussières et autres particules. La tête d’une petite vis à tête cylindrique a la forme d’une casserole renversée. Les petites vis à tête cylindrique sont aussi appelées vis à tête cylindrique, vis à tête cylindrique Phillips, vis à tête cylindrique cruciforme.

La tête d’une petite vis à tête cylindrique a la forme d’une casserole renversée. Les petites vis à tête cylindrique sont aussi appelées vis à tête cylindrique, vis à tête cylindrique Phillips, vis à tête cylindrique cruciforme.