Qu’est-ce qu’une perceuse multi-axes ?

Une perceuse multi-axes est un type de machine-outil qui peut utiliser plusieurs forets simultanément.

L’avantage d’une perceuse multi-axes est qu’elle peut travailler avec deux ou plusieurs forets simultanément, alors qu’une perceuse de table classique n’utilise qu’un seul foret. L’utilisation de plusieurs forets augmente la productivité et permet d’usiner efficacement des trous et des surfaces à géométrie complexe.

Toutefois, l’usinage à l’aide d’une perceuse multi-axes est plus complexe que l’usinage simple, et il faut veiller à la précision des dimensions et de la position de la pièce à usiner.

Utilisations des perceuses multi-axes

Voici quelques-unes des applications typiques des perceuses multi-axes :

- Perçage de trous

Engrenages et goupilles d’horlogerie, articulations artificielles, pièces de moteur, etc. - Découpage

Découpe de pièces métalliques, découpe de pièces en plastique, etc. - Gravure

Fabrication de meubles, gravure de bijoux et de métaux précieux, traitement de dessins, etc. - Fraisage

Découpe de rainures et de trous de précision dans des substrats électroniques, etc. - Meulage

Fabrication de montres, de roulements, etc.

Principe des perceuses multi-axes

Le processus de découpage de trous à l’aide d’une perceuse multi-axes est le suivant.

1. Fixation du matériau

Le matériau à découper est fixé à la table de la perceuse multi-axes à l’aide d’une pince ou d’un étau. Il convient d’être prudent, car une fixation inadéquate peut entraîner le déplacement ou la vibration du matériau pendant la découpe.

2. Sélection des outils de coupe

L’outil de coupe utilisé est sélectionné en fonction du matériau à couper et de la taille et de la forme du trou à usiner. Les mèches, les fraises et les alésoirs sont des outils de coupe courants.

3. Réglage des conditions de coupe

Les conditions de coupe, telles que la vitesse de coupe, l’avance et la profondeur de coupe, sont définies en fonction du type et de la dureté du matériau et des caractéristiques de l’outil de coupe. Le réglage des conditions de coupe appropriées permet d’optimiser l’efficacité de la coupe et la qualité de l’usinage.

4. Positionnement du trou

Les perceuses multi-axes peuvent contrôler plusieurs axes, ce qui signifie que les trous peuvent être positionnés avec précision. Le positionnement est réalisé à l’aide de systèmes de coordonnées prédéfinis et de la compensation de l’outil.

5. Opération de coupe

Une fois que l’outil de coupe est entré en contact avec le matériau, la perceuse multi-axes abaisse l’outil de coupe tout en le faisant tourner. L’outil de coupe coupe le matériau pendant qu’il tourne. Pendant l’usinage, il convient d’utiliser un liquide de refroidissement et des lubrifiants pour réduire la surchauffe et les frottements.

6. Terminaison et finition

Lorsque la profondeur et la géométrie du trou requises ont été atteintes, l’opération de coupe est terminée. Vérifiez que le trou est de taille et de position correctes et terminez par un chanfreinage et un ébavurage si nécessaire.

Structure des perceuses multi-axes

La structure d’une perceuse multi-axes se compose principalement des éléments suivants

1. Moteur

Les moteurs sont utilisés comme source d’énergie pour entraîner les multiples axes rotatifs des perceuses multi-axes. On utilise généralement des moteurs électriques.

2. Arbres rotatifs

Plusieurs axes rotatifs sont disposés et entraînés par un moteur. Les axes rotatifs sont des axes usinés avec précision et peuvent avoir des diamètres et des formes différents.

3. Courroie

Les courroies sont utilisées pour relier le moteur aux arbres rotatifs. Les courroies sont disponibles en différentes tailles et peuvent supporter des vitesses et des couples variables.

4. Tables

Différentes formes et tailles de matériaux peuvent être montées sur la table. Des pinces, des étaux ou des vis de fixation sont utilisés pour fixer le matériau.

5. Outils de coupe

Les outils de coupe sont montés sur l’axe rotatif de la perceuse multi-axes. Les outils de coupe permettent une variété d’opérations de coupe.

6. Unité de contrôle

La perceuse multi-axes est équipée d’une unité de commande qui régule la vitesse du moteur et des outils de coupe. L’unité de contrôle peut être commandée par un panneau de commande ou un ordinateur.

Autres informations sur les perceuses multi-axes

1. Avantages des perceuses multi-axes

Les perceuses multi-axes sont des machines-outils dotées de plusieurs broches. Cela permet de percer plusieurs trous simultanément. Le principal avantage des perceuses multi-axes est leur grande efficacité. La possibilité de percer plusieurs trous à la fois réduit le temps de travail et augmente la productivité, en particulier dans la production de masse et l’usinage en continu.

Les perceuses multi-axes sont également capables de positionner avec précision plusieurs trous. Le positionnement régulier de plusieurs broches assure un positionnement et un espacement cohérents des trous, ce qui permet un usinage très précis.

De plus, la possibilité d’utiliser des forets de tailles et de formes différentes permet d’usiner une grande variété de trous. En sélectionnant le foret approprié pour chaque broche, il est possible de percer des trous en fonction du matériau et des exigences d’usinage.

2. Inconvénients des perceuses multi-axes

Les perceuses multi-axes nécessitent un espace plus important que les perceuses mono-axe en raison de la taille plus importante de la machine elle-même et de ses multiples broches. Dans les petits ateliers ou lorsque l’espace est limité, leur utilisation peut être restreinte.

Les perceuses multi-axes sont aussi des machines complexes à utiliser et à régler. Plusieurs broches doivent être contrôlées simultanément et des réglages précis sont nécessaires pour assurer un usinage régulier. Il est important que la position des broches et les conditions d’usinage soient réglées de manière uniforme, ce qui accroît la difficulté de l’opération.

De plus, les broches sont fixées l’une à l’autre et ne peuvent pas être utilisées indépendamment l’une de l’autre. Par conséquent, le perçage de trous dans des géométries et des angles complexes est limité. Le positionnement des broches et leur interférence peuvent également empêcher l’usinage de certains trous, de sorte que d’autres types de machines-outils peuvent être plus appropriés en fonction de l’objet à usiner.

Les perceuses multi-axes nécessitent plusieurs broches, des composants associés et des systèmes de contrôle. Les coûts associés augmentent, et il faut également tenir compte de la nécessité d’entretenir et de réparer les multiples broches et composants, ce qui peut être coûteux et prendre du temps.

3. Une productivité accrue grâce aux perceuses multi-axes

Les perceuses multi-axes peuvent augmenter la productivité lorsqu’elles sont intégrées dans des lignes de production automatisées. L’avantage d’une ligne de production automatisée est qu’elle peut augmenter la productivité et la qualité par rapport aux opérations manuelles conventionnelles, car plusieurs machines sont reliées entre elles pour automatiser l’usinage, l’assemblage et l’inspection des produits.

Lorsque des perceuses multi-axes sont intégrées dans une ligne de production automatisée, les machines doivent être équipées de fonctions d’automatisation. Par exemple, l’automatisation du changement des outils de coupe et du déplacement de la table évite aux opérateurs d’effectuer ces tâches manuellement, ce qui augmente la productivité de la ligne de production.

Les perceuses multi-axes intégrées dans des lignes de production automatisées sont généralement contrôlées par des ordinateurs. L’ordinateur gère les conditions d’usinage et la synchronisation des changements d’outils de coupe, ce qui permet un usinage automatique. L’ordinateur peut également contrôler les résultats de l’usinage et trier automatiquement les produits défectueux.

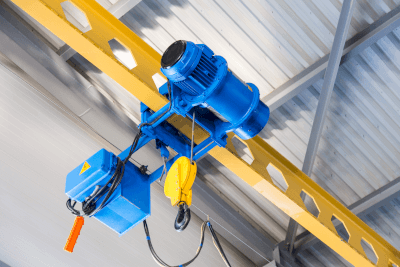

Un polipasto es una máquina utilizada para transportar cargas pesadas. Se fija a una viga en H o en I en una fábrica o almacén y se mueve horizontalmente para subir o bajar cargas. Se acciona mediante dos motores independientes, uno para el movimiento horizontal y otro para el vertical. Las cargas pueden elevarse y bajarse mediante cables de elevación y descenso. La capacidad de carga viene determinada por el tipo de polipasto, y las cargas más pesadas no pueden elevarse.

Un polipasto es una máquina utilizada para transportar cargas pesadas. Se fija a una viga en H o en I en una fábrica o almacén y se mueve horizontalmente para subir o bajar cargas. Se acciona mediante dos motores independientes, uno para el movimiento horizontal y otro para el vertical. Las cargas pueden elevarse y bajarse mediante cables de elevación y descenso. La capacidad de carga viene determinada por el tipo de polipasto, y las cargas más pesadas no pueden elevarse. El lyocell es una fibra fabricada principalmente a partir del eucalipto, un tipo de madera.

El lyocell es una fibra fabricada principalmente a partir del eucalipto, un tipo de madera. Una cadena de rodillos es un componente elemental que transmite potencia. Este suele utilizarse en combinación con

Una cadena de rodillos es un componente elemental que transmite potencia. Este suele utilizarse en combinación con  Los sistemas de control de inventarios son programas informáticos utilizados para supervisar y controlar en tiempo real la cantidad de productos en stock en los centros de distribución.

Los sistemas de control de inventarios son programas informáticos utilizados para supervisar y controlar en tiempo real la cantidad de productos en stock en los centros de distribución.