リンクボールとは

リンクボール (英: Link Balls) とは、スタッド (ねじ加工された軸) の付いた球面すべり軸受です。

ボールジョイント、ロッドエンド、ロッドエンドベアリング、リンクボールロッドエンド、球面滑り軸受とも呼ばれます。JIS B0601 「球面滑り軸受−用語」によれば、部品間の相対運動及び部品間を連結するためのロッドエンドハウジング及び軸受で構成するリンクボールをロッドエンド、ロッドエンドハウジングとスタッド付き又はスタッドなし球面滑り軸受で構成するリンクボールを球面滑り軸受ロッドエンドと規定しています。

リンクボールの使用用途

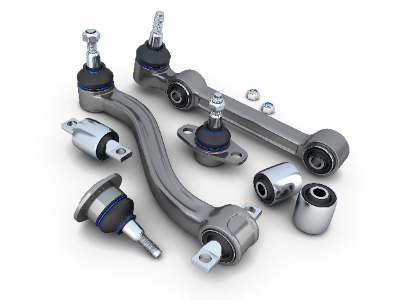

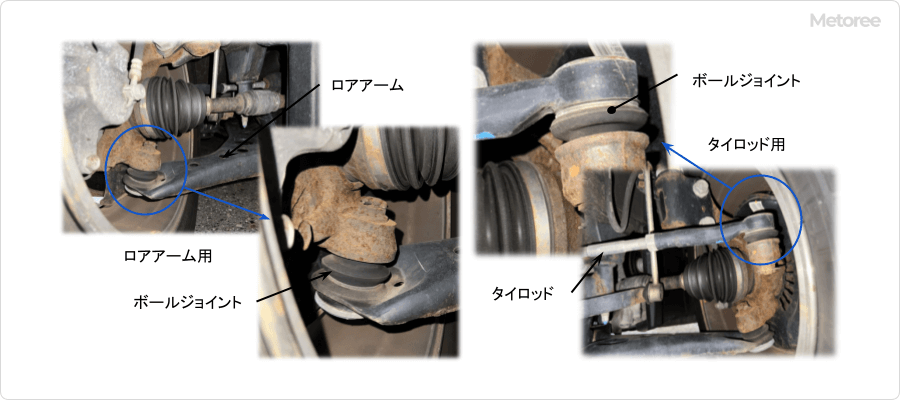

図1. 自動車のリンクボール使用例

リンクボールは、ボール部の隙間が小さく、スムーズな動作を実現する球面すべり軸受です。回転や揺動運動を行うと部品間の連結と運動伝達として各種のリンクモーション機構で使用されています。自動車のサスペンションやステアリングは身近な使用例です。産業用途では、工作機械や繊維機械、包装用機械、ロボットなど大きな揺動角が求められる場面で使用されています。

その他、航空機、トラクターなどの建設・土木用機械、コンバインのような農業機、トンネル切削用シールドマシンなどで使われます。特に無給油タイプは、食品関連機械に最適です。

リンクボールの原理

リンクボールは、ボール付きシャンクとボールを保持するホルダーで構成され、それぞれの球面が接触した状態で、シャンクの回転または揺動運動を支持しています。このような支持は、球面すべり軸受としての機能です。

ホルダー端部はおねじまたはめねじで、連結棒などの端部に締結します。2つの部品を固定・連結し、回転や傾斜に自由度のある接続方法で、両部品の相対的な変位を、球面すべり構造によって許容する機械要素が特徴です。連結棒とのねじ込み深さで部品間の距離と、リンク機構の角度を調整できます。

リンクボールの種類

リンクボールは、シャンクの向き、荷重負荷の方向、材質・製造方法、潤滑の有無により種類が異なります。以下に、それぞれの分類方法を詳しく解説します。

1. シャンクの向きによる分類

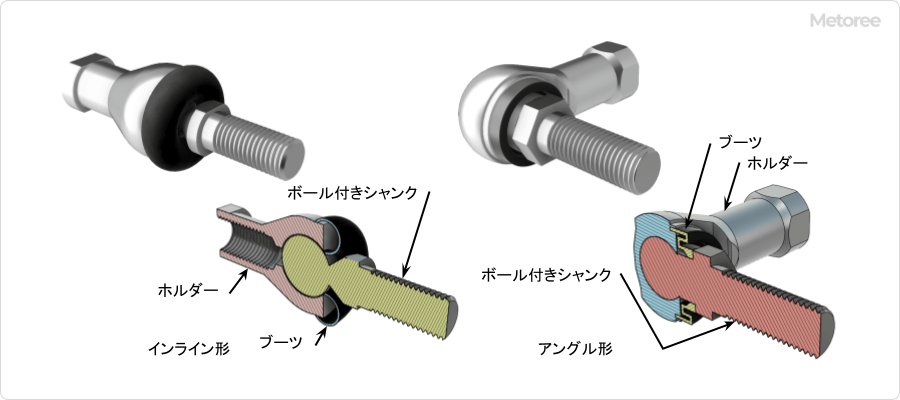

図2. リンクボールの種類

リンクボールは、ボールにねじ付加工されたシャンク (軸) が溶接され、このシャンクの向きによってインライン形とアングル形に分類されます。前者はボール付きシャンクとホルダーが同軸で、後者はボール付きシャンクとホルダーが直角に配置されているのが特徴です。両者ともに自動調心式の球面すべり軸受の機構であり、幅広い自動化装置で傾斜、揺動、低トルク回転、スムーズな動力伝達を可能にします。

2. 荷重負荷方向による分類

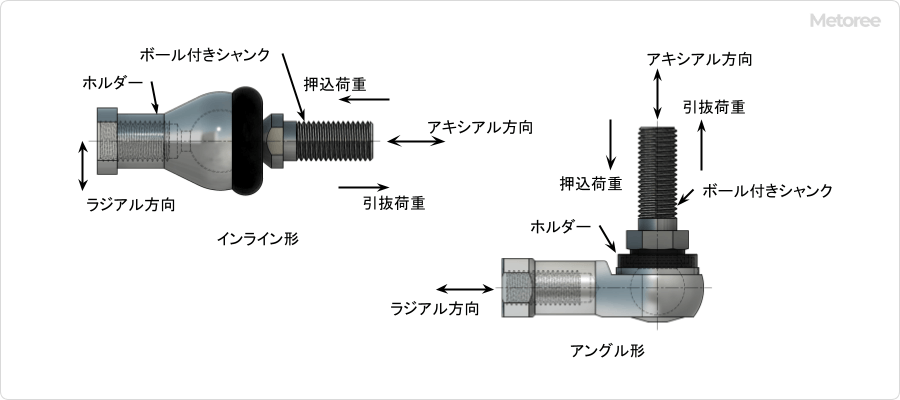

図3. 押込荷重と引抜荷重

リンクボールのボール付きシャンク部の軸方向 (アキシアル方向) には、上図のようにホルダーに押し付ける方向の押込荷重と、ホルダーから引き抜く方向の引抜荷重がかかります。インライン形は、アキシアル方向には適応不可ですが、ラジアル方向には適用可です。アングル形は、ラジアル方向には適用不可ですが、アキシアル方向には適用可ですので、注意してください。

3. 材質・製造方法による分類

リンクボールは製造方法によって、ボール付きシャンクの球面部に高精度の軸受用鋼球を使用し、ねじ加工された鋼製のシャンクを溶接して接合する特殊溶接型と、ダイカスト鋳造でホルダを成形するダイカスト鋳造型に分類されます。またホルダーの材質によって、耐摩耗性が高く軽量の高強度アルミ合金製と、機械的性質や耐焼付性・耐摩耗性に優れた亜鉛合金製に分類されます。

4. 潤滑の有無

リンクボールは、ボールとホルダーの接触面がスムーズな動きになるように精細加工がなされ、材質も耐摩耗性です。しかし、金属同士の接触であることから必ず摩耗が発生します。そのため、球面の摺動部に潤滑が必要なものと、必要がないものに分類されます。前者は、グリースなどの潤滑剤を充填し、長期間にわたるスムーズな動作と耐摩耗性の維持が可能です。後者は、リンクボール自体に自己潤滑性を持たせたり、潤滑なしで動作するドライベアリングを採用したりして、メンテナンスの工数を削減できます。