ローラプランジャとは

ローラプランジャ (英: Roller Plunger) とは、ワークなどの対象物に接触して動作する部分 (アクチュエータ) に、ローラまたはベアリングを使用しているプランジャの一種です。

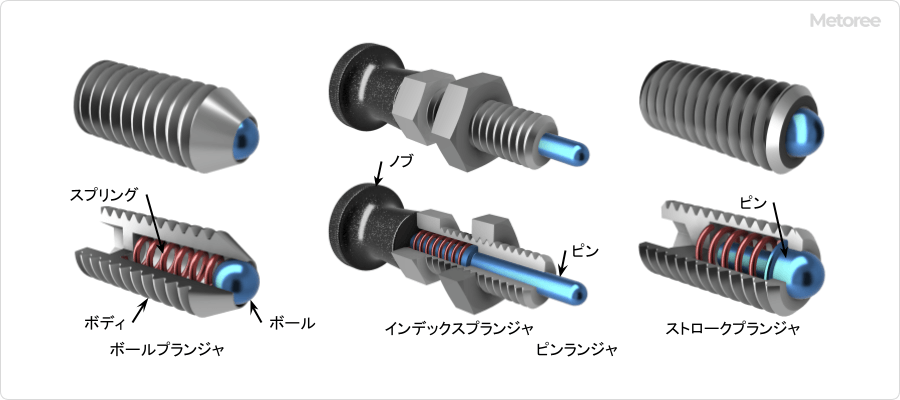

プランジャ (またはプランジャー) とは、ワークの位置決めや位置固定するための機械要素です。本体にスプリングが内蔵され、先端アクチュエータに荷重が働くと本体の内部に沈み込み、荷重が無くなるとスプリング力で元の位置に戻ります。

ローラプランジャ以外に、アクチュエータがボールのボールプランジャ、ピンのピンプランジャ (ストロークプランジャ) があります。

ローラプランジャの使用用途

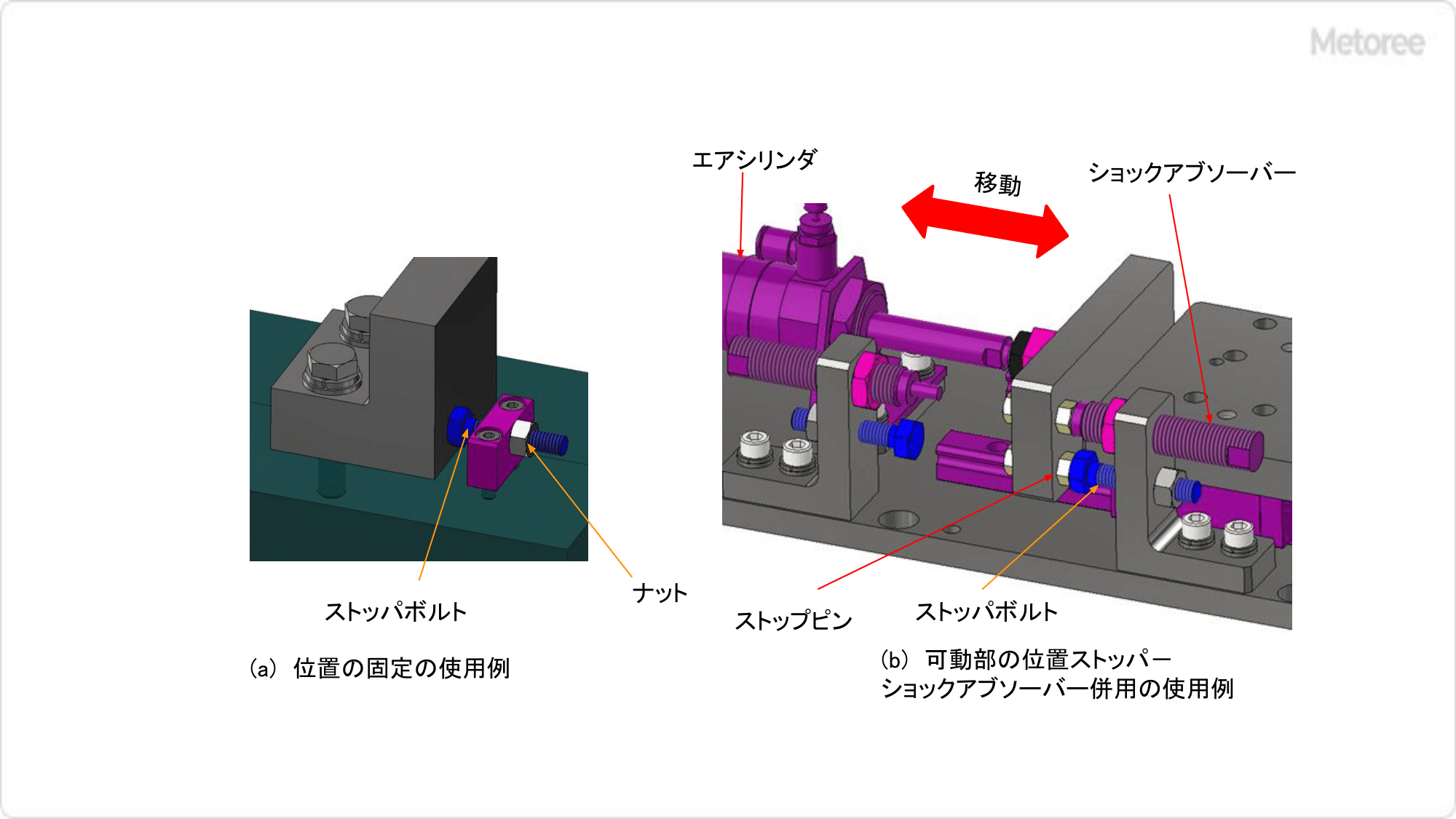

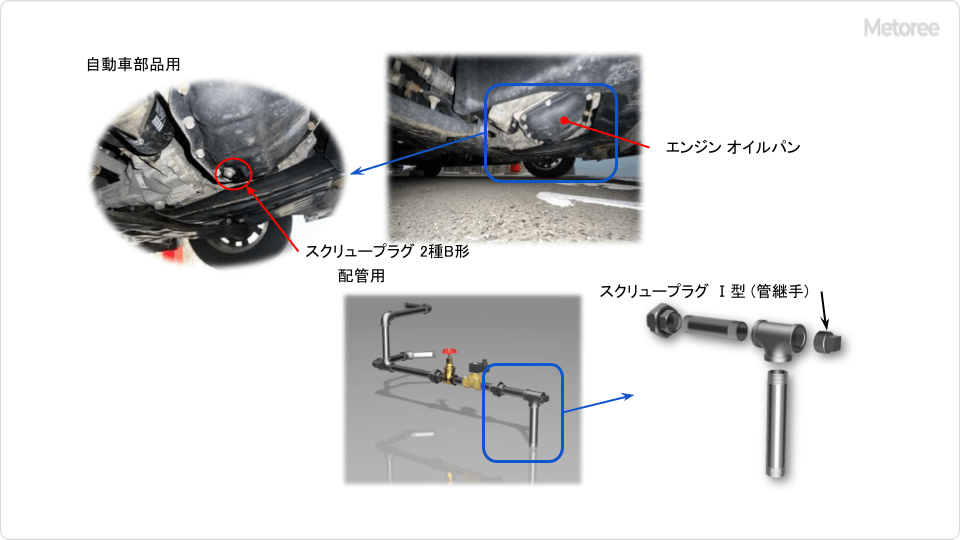

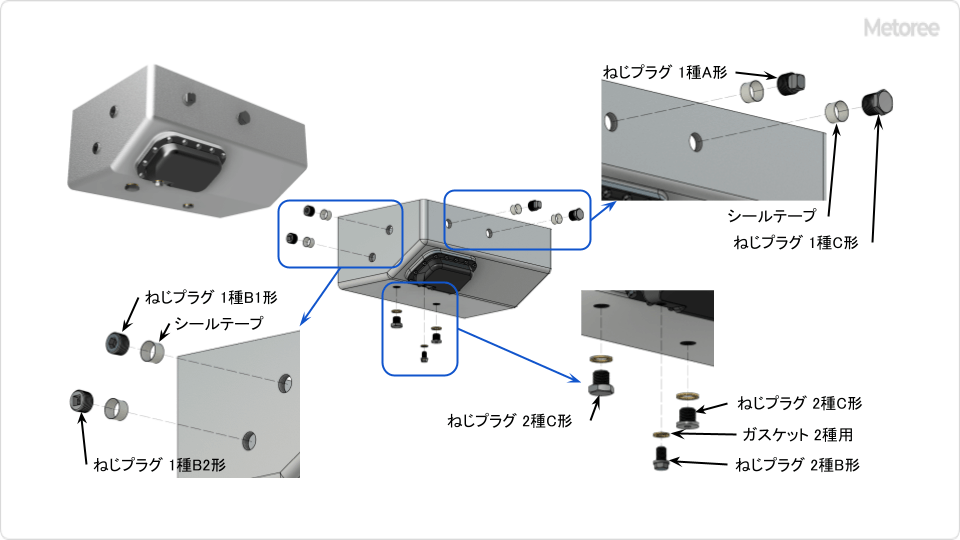

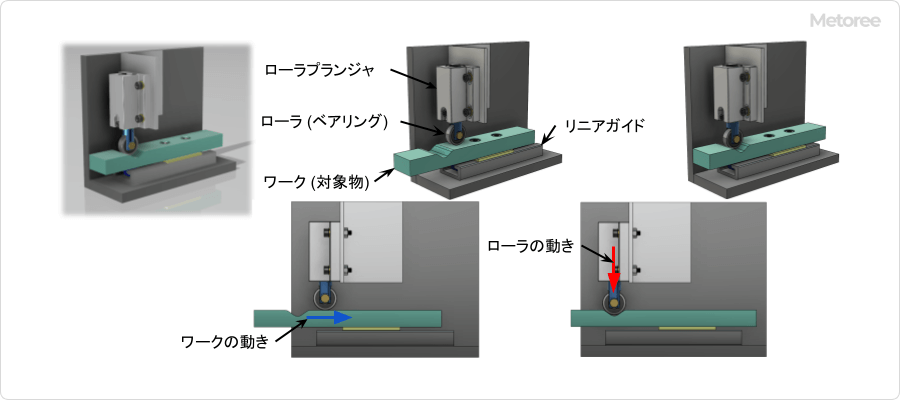

図2. ローラプランジャの使用例

ローラプランジャは、工作機械や工場の生産設備機械などで、ワークなどの位置決めや固定目的で使用します。ワークなどの対象物に溝状のくぼみがあり、このくぼみにローラが落ち込み、この状態でプランジャのスプリング力でローラがワークを押し付け固定されます。

ローラ部分にはミニチュアボールベアリング (小径玉軸受) が使用されているものも多く、ローラは対象物と滑らかに接触し回転できるのが特徴です。また、その他にリミットスイッチのアクチュエータの種類として、ローラプランジャタイプのものがあります。

ローラプランジャの原理

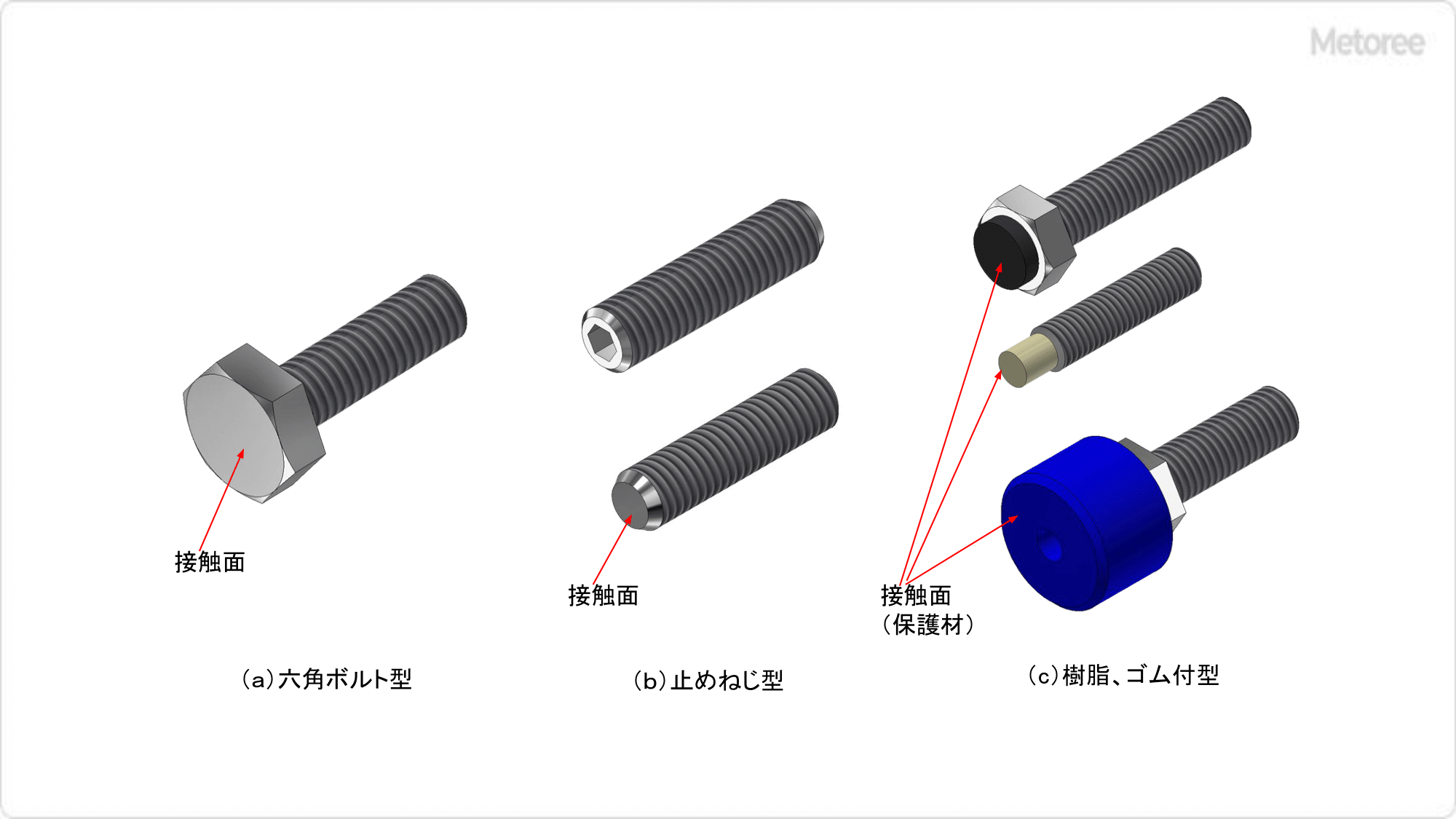

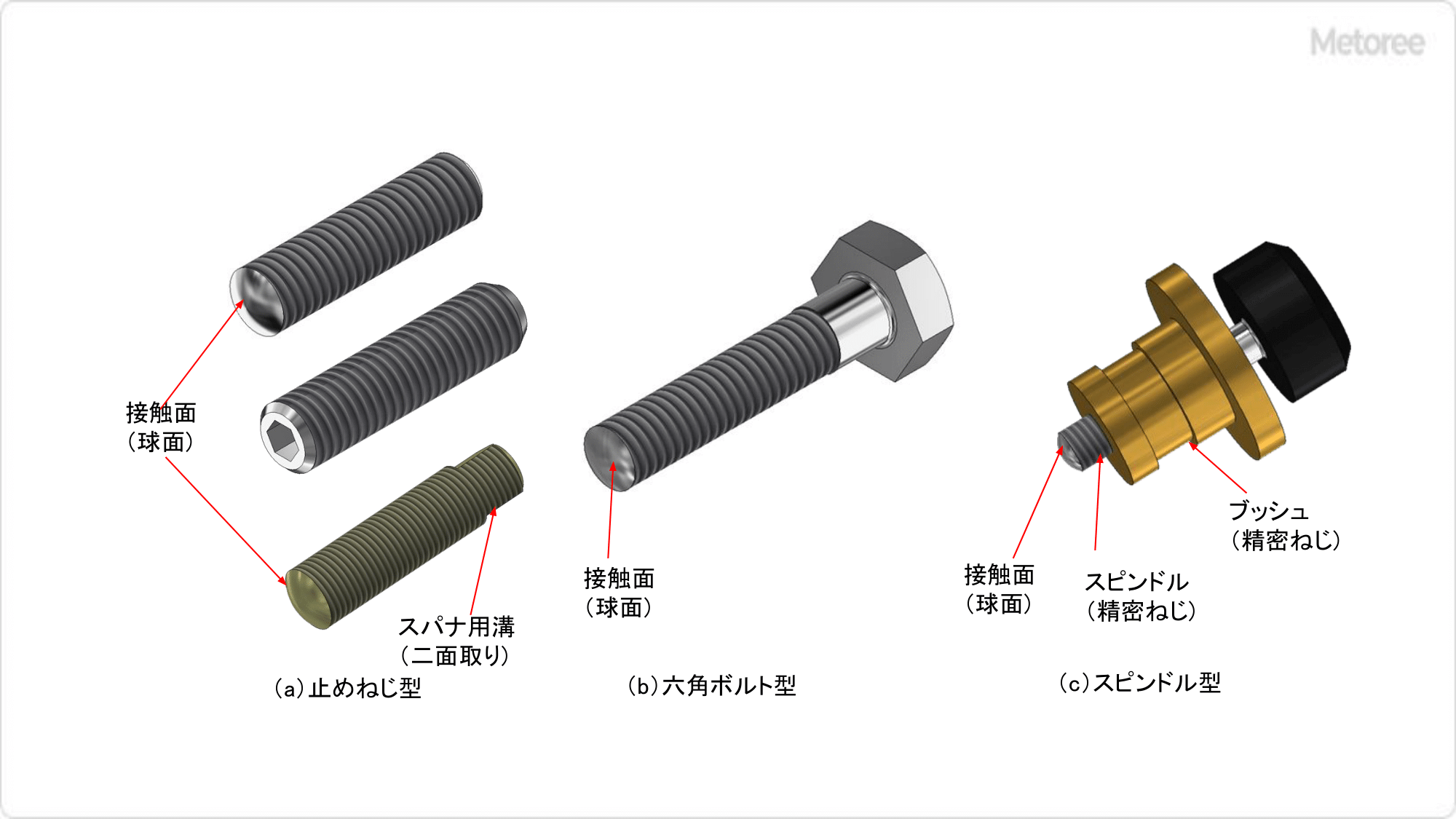

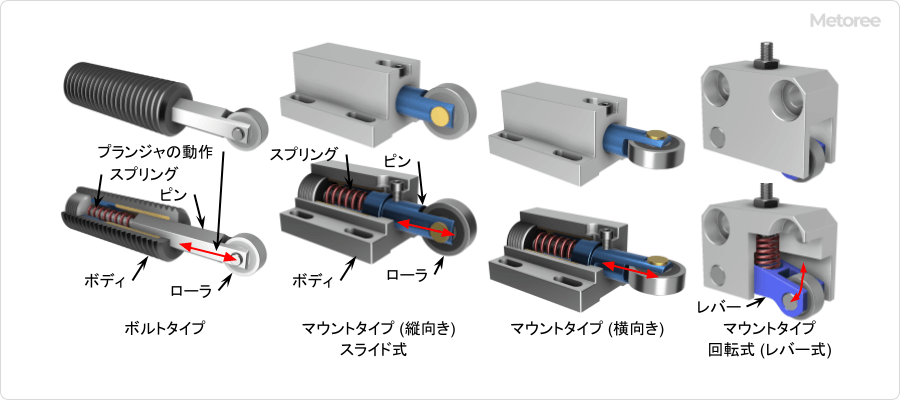

図3. ローラプランジャの種類と動作

ローラプランジャは、主にローラ (ベアリング) 、ボディ (本体) 、ピン、スプリングで構成されています。

1. 動作方式

ローラプランジャの動作方式は下記の2種類です。

スライド式

スライド式は、ローラが先端に穴あけされたピンにシャフトで固定され回転します。ピンがボディ内でスライドし、挿入方向でスプリングを押し込み、引き抜き方向でスプリングに押されるように動作します。

回転式 (レバー式)

回転式は、ローラが先端に穴あけされたレバーにシャフトで固定され回転します。レバーはボディにシャフトでピン接合され、微小角度回転するように動作します。

2. スプリング力

ローラプランジャの対象物拘束力は、スプリング力によって決まります。軽荷重用は、スプリング力が少し弱くローラが対象物を押さえる荷重が小さく、重荷重用は、スプリング力が強くローラが対象物を押さえる荷重が大きいタイプです。

また、スプリングの高さを調整ができる仕様のもあり、ローラ付きピンによる拘束力を微調整することができます。

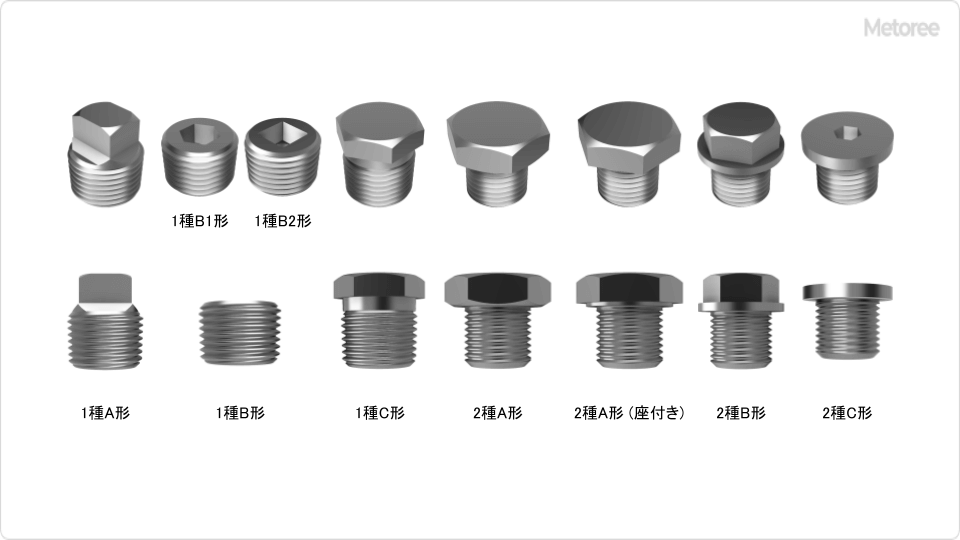

ローラプランジャの種類

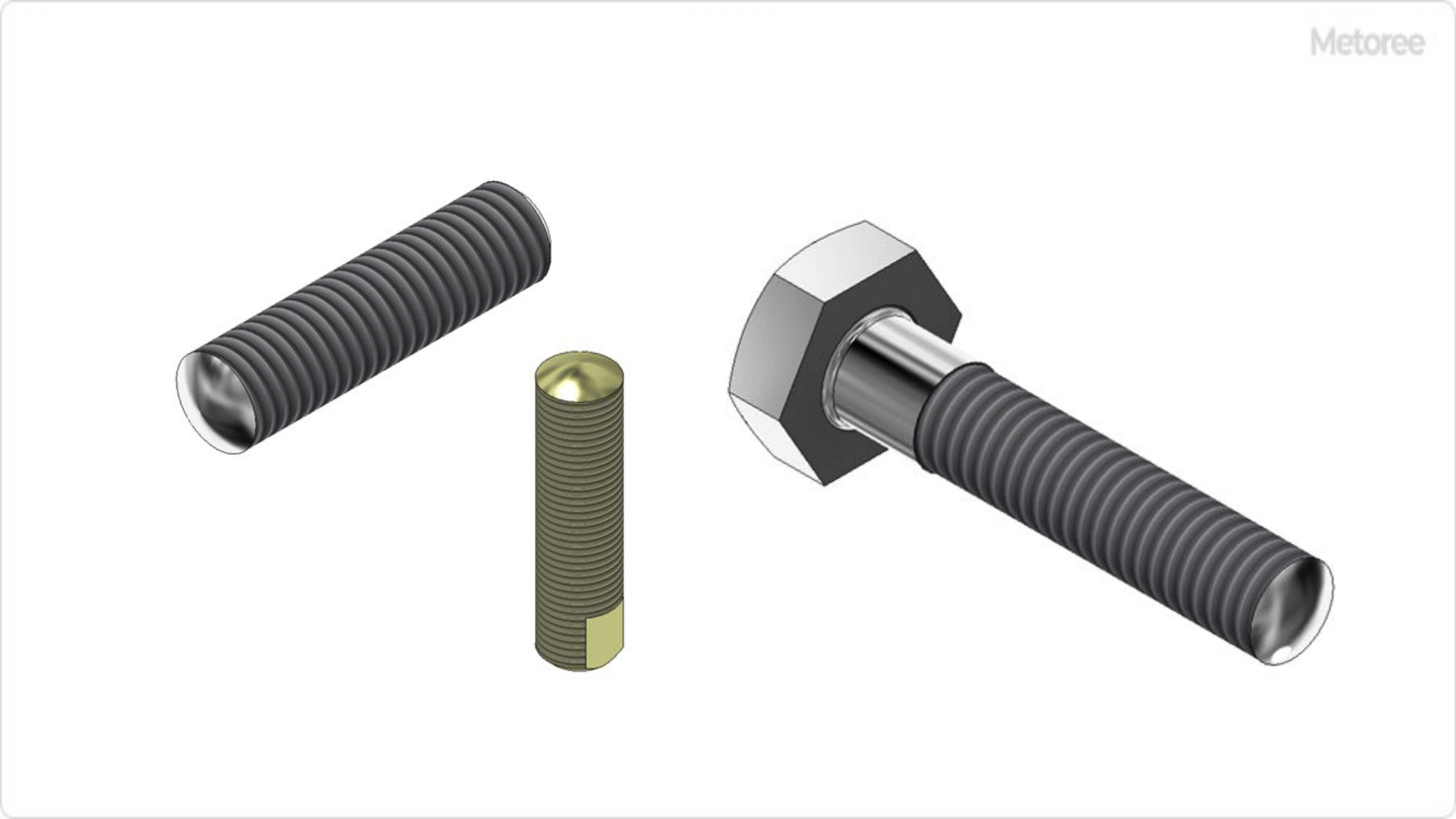

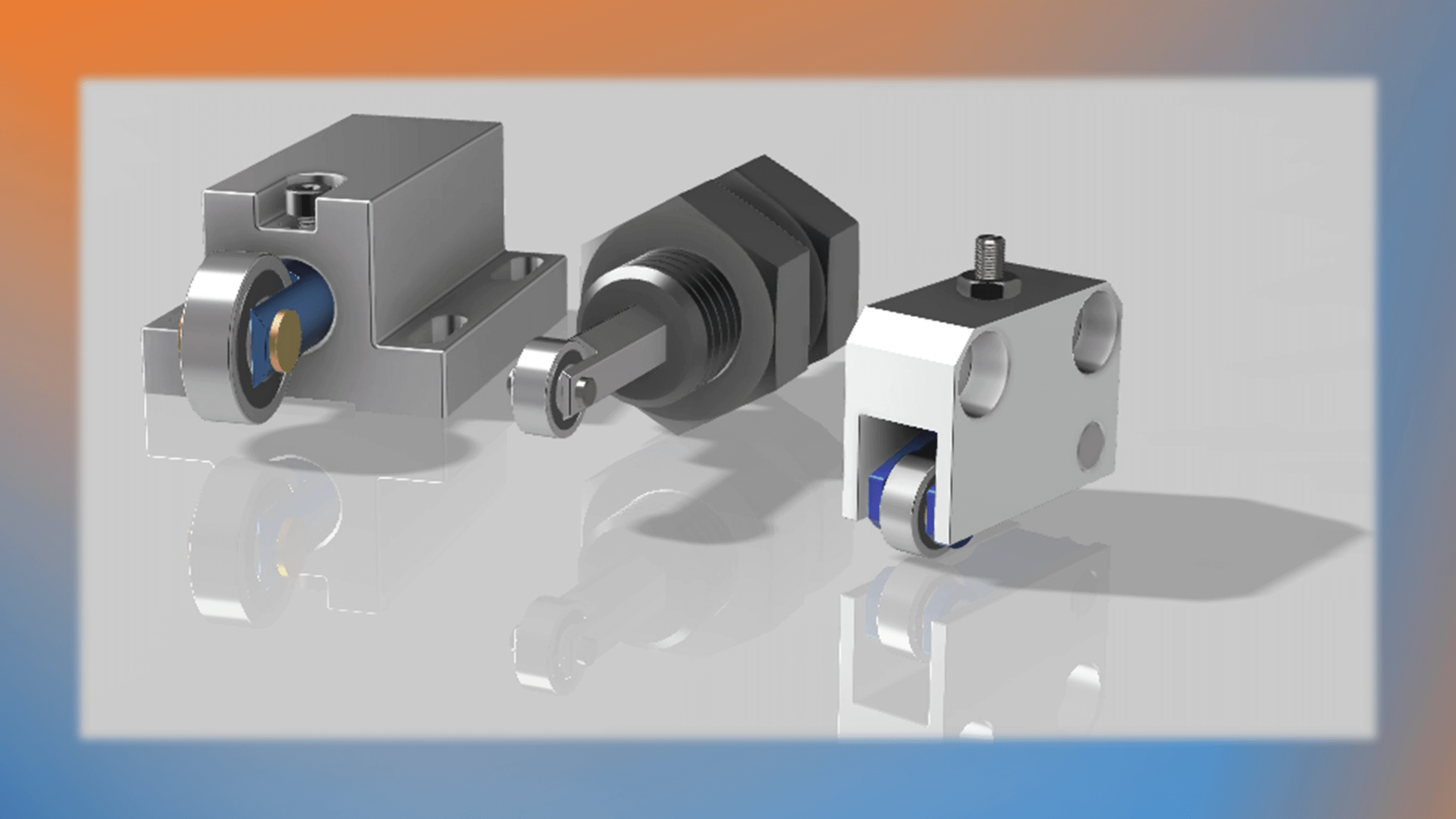

1. ボディ形状

ローラプランジャの種類は、前述の動作方式以外に、ボディ形状と取り付け方法による下記2種類があります。

ボルトタイプボディ

は円筒状で外面にねじ加工が施され、穴あけされたブラケットなどに差し込み、ナットで締め付けて取り付けます。

マウントタイプ

ボディは箱体で、ボディの取り付け用穴と穴あけされたブラケットなどに、ボルト・ナットで締め付けて取り付けます。

2. 荷重

前述したように軽荷重用と重荷重用があり、メーカのカタログなどでこの荷重を確認し、適切な型式を選定します。

3. ローラの向き

マウントタイプ (スライド動作) は、ローラの向きにより下記2種類あります。

- 縦向き: ローラとボディ取り付け面が平行

- 横向き: ローラとボディ取り付け面が平行

マウントタイプで回転動作のレバー方式は、ローラの向きは一定で、ローラとボディ取り付け面は平行です。ボルトタイプは、取り付け時にローラの向きを調整して取り付けます。

ローラプランジャのその他情報

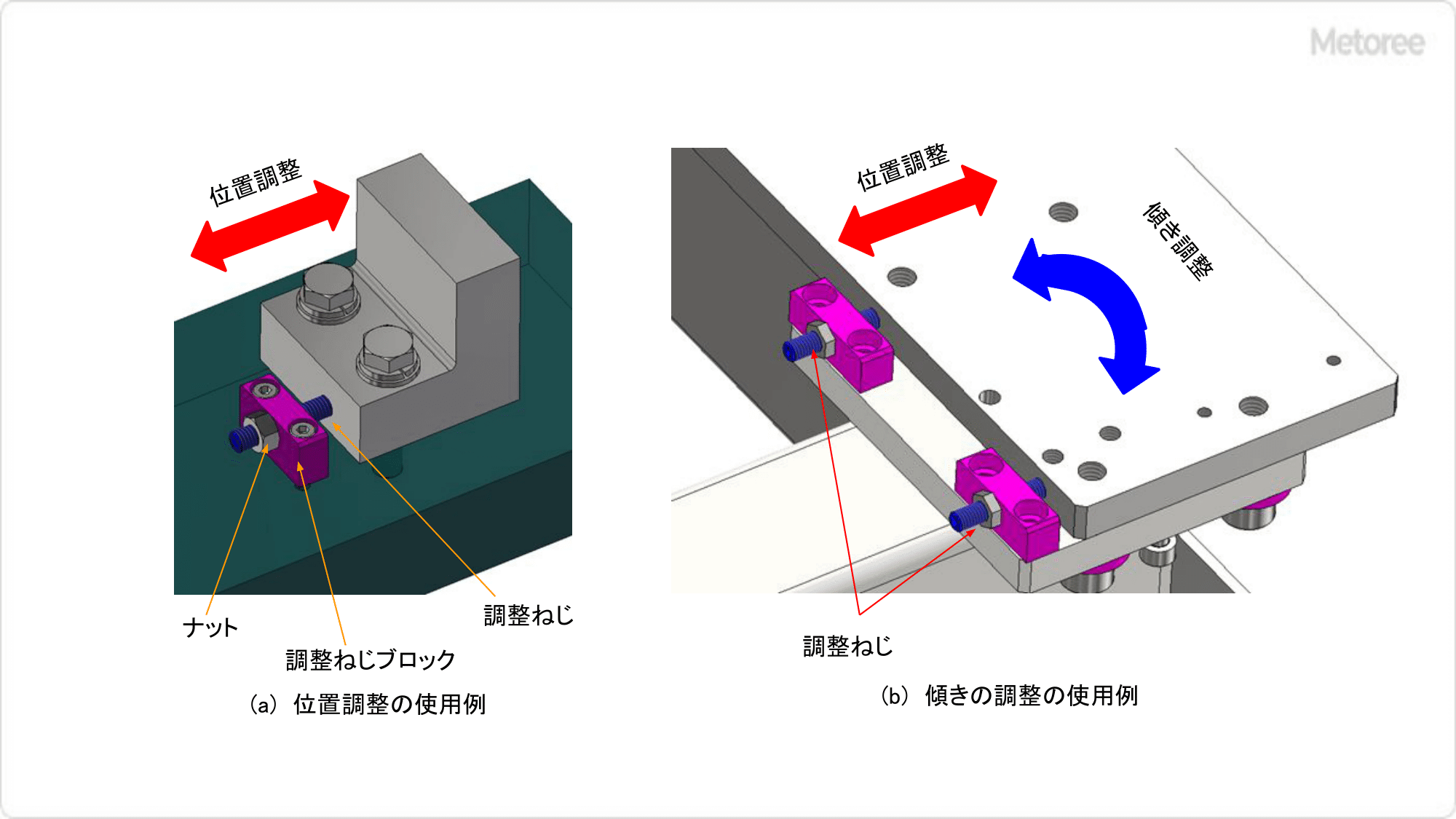

リミットスイッチのローラプランジャ

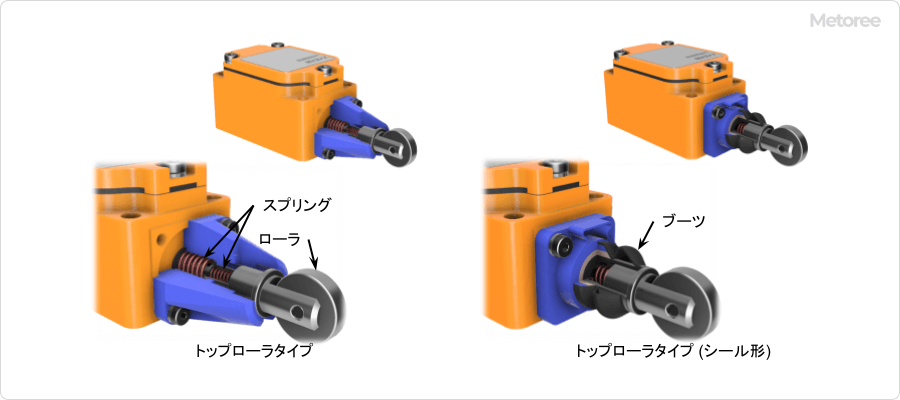

図4. リミットスイッチのローラプランジャ

リミットスイッチは、機械部品の動きや物体の存在によって作動するスイッチです。リミットスイッチはアクチュエータをワークなどが押すことにより動作します。

プランジャ式リミットスイッチは、アクチュエータにローラプランジャが使用されています。また、プランジャ部分の防塵対策の保護構造で、ゴム製のブーツでカバーしたシール形があります。