アングル加工機とは

アングル加工機は、アングル(等辺山形鋼、不等辺山形鋼)の切断・曲げなどの加工するための専用機械です。

可搬式で現場などへ持ち込んで使用する小型の加工機から、工場などに常設する大型の加工機まであります。また、切断・曲げ・切り欠き・Vノッチ・コーナーカット・面取り・穴あけなど、複数の加工を1台の加工機で行えるものもあります。

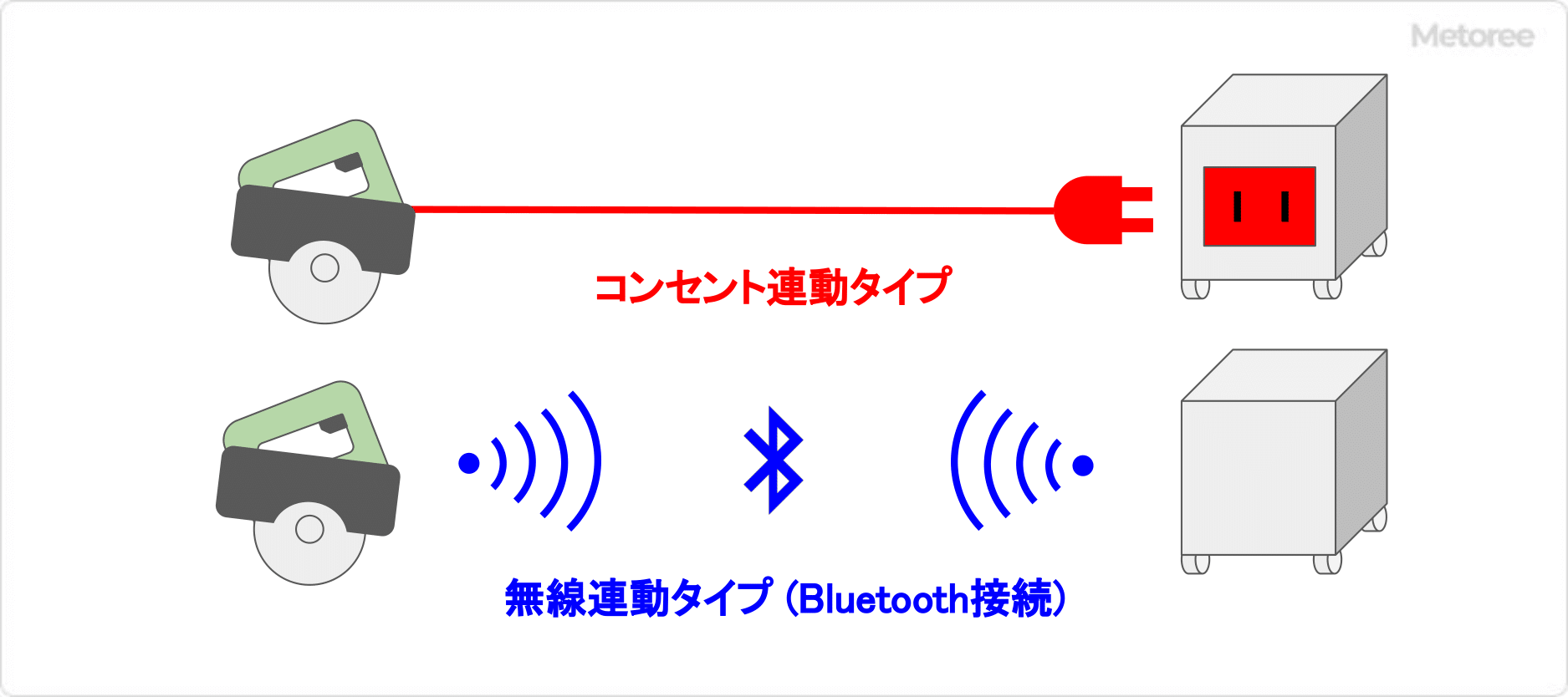

また、小型のアングル加工機には、AC電源式と充電式(バッテリー式)があります。

アングル加工機の使用用途

アングル加工機は、アングル加工の専用機のため、使用される場面は非常に限定的になります。

ただし、大量のアングルを加工する必要がある製造・建設現場においては、専用加工機の役割は非常に大きくなり重要になります。

同じサイズのアングルに対して、同じ加工を繰り返して行うような場合には有効で、効率の良い作業が可能になります。

また小型のアングル加工機は可搬性に優れているため、現場で寸法を決めて加工する場合などには非常に便利な機械となります。

アングル加工機の選び方

アングル加工機の選定は、加工対象のアングルサイズや可能な加工方法の種類・可搬性の要否、常設するかどうかなどにより、適した機種を選定する必要があります。

アングルサイズ

加工可能なサイズは L50x50xt4/t6, L75x75xt6 からL100x100xt7 などで、特に小型のアングル加工機は、アングルサイズが限定されている場合があり、選定は注意が必要です。

加工方法

切断・曲げ・切り欠き・Vノッチ・コーナーカット・面取り・穴あけなど、どの加工方法に対応しているかを考慮する必要があります。

可搬性/常設

可搬性が必要か、あるいは常時1か所に据え付けて使用するかで選定します。

ポンプ容量

作業頻度や作業不可に応じ1か所な油圧ポンプの容量選定が必要になります。また、加工機本体と油圧ポンプユニットが一体式か、別々のセパレートタイプかも作業性が変わるため、選定に必要な項目になります。

その他にも、複数の加工方法を行う場合は、加工方法によって金型の取り換えが必要か不要かなども選定も必要になります。