バキュームピンセットとは

バキュームピンセットとは、真空状態を利用して微細な対象物を取り扱うための道具です。

非常に小さいまたは精密な部品をつかむために使用されます。バキュームピックと呼ばれる製品は類似品です。バキュームピンセットを使用することで、微小な部品や精密な構成要素を非常に正確に取り扱うことができます。手の振動や不安定さの影響を受けずに、微細な作業が可能です。

また、オブジェクトを吸引するため、直接触れる必要がありません。これにより、部品やサンプルの汚染や損傷を最小限に抑えることができます。ただし、バキュームピンセットの効果的な動作にはバキュームの完全なシールが必要です。

不適切なシールやバキューム漏れがあると、オブジェクトを正確につかむことができない可能性があります。

バキュームピンセットの使用用途

バキュームピンセットは、微細なオブジェクトや精密な部品を取り扱うさまざまな用途に利用されます。通常のピンセットではつかめない部品を真空を利用してつかむのに使われます。以下は、バキュームピンセットの主な使用用途です。

1. 電子製品

電子回路に使用される集積回路 (IC) チップは非常に小さく、ピンセットを使って正確に配置する必要があります。バキュームピンセットは吸引カップを用いてICチップを確実に持ち上げ、基板に配置することが可能です。

また、面実装技術 (SMT) を使用する場合、非常に小さな抵抗器やコンデンサなどを基板に配置する必要があります。バキュームピンセットはこれらの部品を正確に取り扱うのに最適です。

2. 光学製品

レンズや鏡などの光学部品は微細な塗装やコーティングが施されていることが多く、非常に注意深い操作が必要です。バキュームピンセットはこれらの部品をクリーンで精密に取り扱うのに役立ちます。

3. 装飾品

装飾品製作においてが微細なデザインや細部の作業が必要な場合があります。バキュームピンセットはこれらの精密作業を行う際に有利です。また、宝石を装飾品に取り付ける際、バキュームピンセットを使って美しい仕上がりを実現することが可能です。

バキュームピンセットの原理

バキュームピンセットの原理は、空気圧差を利用して微小なオブジェクトをつかむことです。本体や吸引カップ、バキュームポンプなどで構成されます。

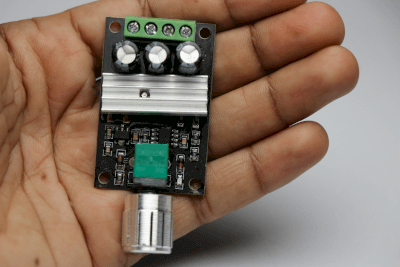

1. バキュームポンプ

バキュームピンセットは、内部に小さな空気圧差を生成するためのバキュームポンプを使用します。バキュームポンプは外部のポンプと接続されることもありますが、ピンセットの本体に組み込まれていることが多いです。これによって、ピンセット内部の空間から空気を吸い出し、低圧状態を作り出します。

2. 吸引カップ

バキュームピンセットの先端には、微細なオブジェクトをつかむための吸引カップが取り付けられています。この吸引カップはバキュームポンプが作り出す低圧状態に対応して設計されている場合が一般的です。

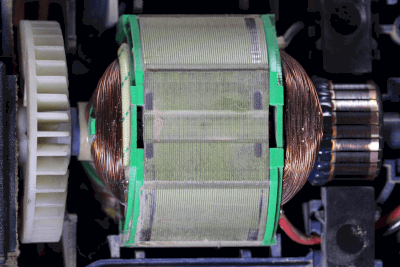

3. バキュームポンプ

吸引カップを微小なオブジェクトの近くに配置し、バキュームポンプを作動させます。バキュームポンプが空気を吸い出すことで吸引カップの内部圧力が下がり、オブジェクトを吸引することが可能です。この吸引力は、オブジェクトをつかんで持ち上げたり、配置したりするのに使用されます。

バキュームピンセットの選び方

バキュームピンセットを選ぶ際には、いくつかの重要な要因を考慮する必要があります。以下はバキュームピンセットの選定要素です。

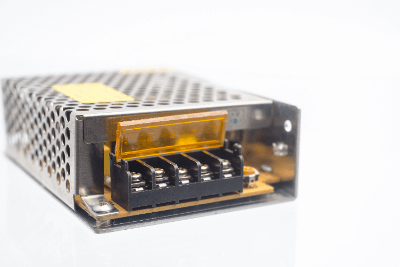

1. 電源

バキュームピンセットには、電源供給が必要なモデルと、バッテリー駆動のモデルがあります。電源供給が必要なモデルは連続して使用できる一方で、電源ケーブルの制約があることが多いです。バッテリー駆動のモデルはポータブルで使用できますが、バッテリーの充電が必要です。

2. 外形寸法

バキュームピンセットの外形寸法は、操作性と作業スペースに影響を与えます。特に狭い作業環境で使用する場合は、小型でコンパクトなモデルが有利です。

3. 真空度

バキュームピンセットの真空度は、吸引力の強さに関連しています。高い真空度を持つモデルは、微細なオブジェクトを強力につかむのに最適です。真空度が高いほど吸引力が強くなりますが、必要以上に強力な吸引力があるとオブジェクトを損傷する可能性があります。

参考文献

https://www.hakko.com/japan/products/hakko_393.html

https://www.hakko.com/japan/products/pick-up_tool/

https://www.fluoro.co.jp/product/vacuum-wand-j.html