静電気防止用手袋とは

静電気防止用手袋とは、静電気を発生させたり放電させたりするのを防ぐために使用される特殊な手袋です。

静電気は物体が摩擦などによって帯電する現象であり、特に乾燥した環境や電子機器の取り扱いなどで問題となることがあります。電子機器の故障や火災の原因となることがあるため、一部の作業環境では静電気の防止が重要です。静電気防止用手袋は素材や構造によって、静電気の放電を効果的に防ぐことが可能です。

これにより、人間の身体から発生する静電気の放電が制御され、周囲の機器や物体への影響を最小限に抑えることができます。また、電子機器の組み立てやメンテナンスなどの作業では、微小な静電気の放電が機器にダメージを与える可能性があります。静電気防止手袋を着用することで、これを防ぐことが可能です。

ただし、静電気防止手袋を効果的に使用するには、適切な取り扱いと保管が必要です。手袋が破損したり、不適切な方法で着用されたりしないように気をつける必要があります。

静電気防止用手袋の使用用途

静電気防止手袋はさまざまな分野で使用されています。以下は、静電気防止用手袋の使用用途です。

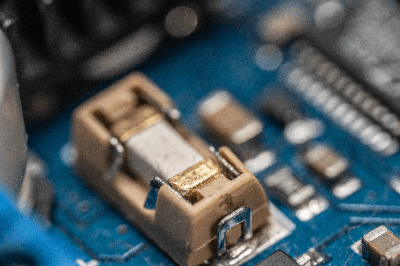

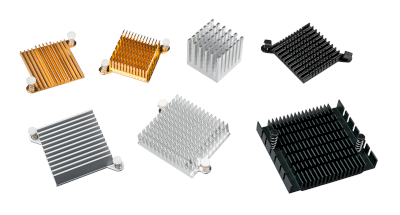

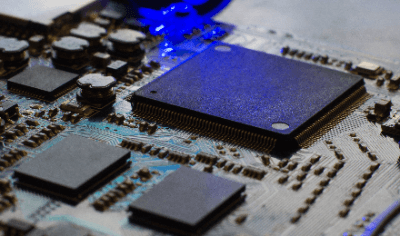

1. 電子機器

電子機器の取り扱いでは、微小な静電気の放電が部品や回路にダメージを与える可能性があります。半導体や集積回路などの微細な部品は、静電気による放電に非常に敏感です。このため、工場のクリーンルーム内での作業や、電子機器の組み立てや修理などの際に静電気防止用手袋が使用されます。

2. 医療分野

医療分野では、電子医療機器の取り扱いや手術の際に静電気が問題となることがあります。特に電子機器の正確な測定や監視が必要な場合、微小な静電気の影響が測定結果に影響を及ぼすことも多いです。静電気防止用手袋は患者の安全性と正確な医療デバイスの動作を保護するために使用されます。

3. 化学工業

化学工業では静電気が引火性の物質に火災や爆発を引き起こす可能性があります。特に可燃性ガスや液体を取り扱う作業環境では、静電気の発生と放電を防ぐことが重要です。静電気防止手袋は、作業者が帯電を防ぎ、安全な作業環境を維持するために使用されます。

4. 清掃業

清掃業においては静電気が埃や微粒子を吸着させる可能性があります。静電気が浮遊した埃を引き寄せると清掃作業が効果を発揮しにくくなるため、清掃者は静電気防止手袋を使用して防止することが必要です。これにより、効果的な清掃作業が可能になります。

静電気防止用手袋の原理

静電気防止用手袋は、静電気の発生と放電を防ぐために、手袋の素材と構造にいくつかの工夫が施されることが多いです。まず、静電気防止用手袋は導電性の素材で作られています。これらの素材は電気を導く能力を持ち、帯電した電荷を効果的に分散させる役割を果たします。

導電性素材は静電気の放電を防ぐだけでなく、手袋を着用している人の体から発生する静電気を地に逃がすことも可能です。また、手袋の繊維に導電性繊維が組み込まれることもあります。

これにより、電気が素早く伝導されて静電気の発生と放電を効果的に防ぐことが可能です。導電性繊維は通常、繊維の中に導電性物質を混ぜ込むことで実現されます。

静電気防止用手袋の選び方

静電気防止手袋を選ぶ際には、いくつかの要因を考慮する必要があります。

1. サイズ

手袋のサイズは非常に重要です。手袋が合わない場合は作業の妨げになるだけでなく、破損する可能性もあります。適切なサイズの手袋を選ぶためにはメーカーのサイズガイドを確認することが重要です。

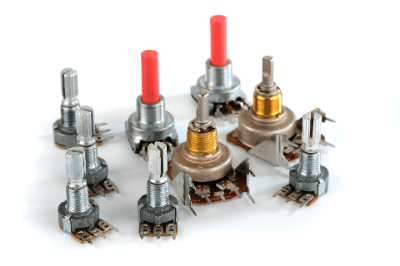

2. 材質

静電気防止手袋の材質は、作業環境と使用目的に応じて選ばなければなりません。一般的な材質には導電性繊維や導電性コーティングがあります。耐久性や快適さ、静電気の防止効果などを考慮して適切な材質を選ぶことが重要です。

3. 滑り止め

一部の静電気防止手袋には、作業の安定性を保つための滑り止め素材が使用されています。特に精密な作業や持ち上げ作業を行う際に、手袋の滑り止め効果があると有利です。滑り止めのある手袋を選ぶことで、作業の安全性が向上します。

4. 厚み

手袋の厚みは、保護性と操作性のバランスを考慮して選ぶ必要があります。厚い手袋は耐久性がありますが、細かい作業が困難な場合が多いです。作業の性質に応じて適切な厚みを選ぶことが重要です。

参考文献

https://www.showaglove.co.jp/business/solution/statistic