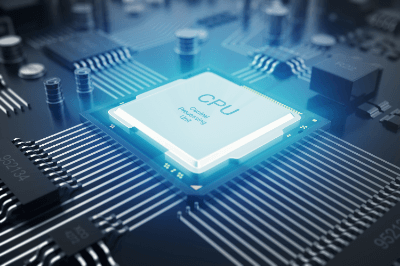

CPUとは

CPU (英: Central Processing Unit) とは、コンピュータの演算や制御を担当する装置です。

中央処理装置と訳され、コンピュータの中核となる重要な部品要素です。算術演算や論理演算を実行し、データ処理を行います。これにより、コンピュータは計算やデータ処理のタスクが実行することが可能です。

CPUは制御ユニット (英: Control Unit) と演算ユニット (英: Arithmetic Logic Unit) から構成されます。制御ユニットはプログラムの実行を制御し、演算ユニットは演算と論理処理を担当します。近年のCPUは複数の演算ユニット (コア) を持っており、複数タスクを同時に処理することが可能です。

CPUの使用用途

CPUはコンピュータの中核的な部品要素であり、さまざまな用途に使用されます。以下はCPUの主な使用用途です。

1. OA機器

OA機器のオフィス用アプリケーションは、ビジネス環境で広く使用されるソフトウェアです。主に文書作成やデータ処理、プレゼンテーション用資料作成などのタスクをサポートします。CPUはアプリケーションフォーマット設定やグラフィックス操作などを実行する役割を果たす装置です。

2. ゲーム

ゲームはCPUの性能を要求する高負荷な用途の1つです。リアルタイムの3Dグラフィックスや物理シミュレーションなどをCPUによって処理する必要があります。

高性能なCPUを使用することで、ゲームの応答性やフレームレートを向上させることが可能です。

3. 科学演算

科学・工学の分野では大量の数値データを処理して複雑な計算を実行する必要があります。CPUは数値シミュレーションや気象モデリング、統計解析などの科学計算タスクに使用されます。特に高性能なマルチコアCPUやGPUが、科学計算において重要です。

4. サーバー

サーバーコンピュータは、ネットワーク上で複数のクライアントからのリクエストを処理するために使用されます。データベース操作やウェブページの提供、ファイルの保存などを行うことが可能です。サーバー用CPUは同時に多数のリクエストを処理できる高性能なプロセッサであり、可用性と応答性を確保する役割を果たします。

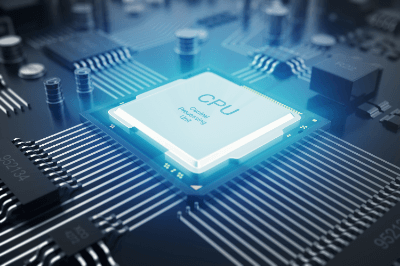

CPUの原理

CPUはプログラムの実行やデータ処理・制御を担当するために設計されており、特定の命令セットアーキテクチャ (ISA) に従って動作します。ISAはCPUが理解し実行できる命令のセットです。この命令は、データを読み書きしたり、演算を行ったり、条件分岐したりするために発行されます。

CPU動作の基本的なサイクルは「フェッチ・デコード・実行」です。フェッチによってプログラムカウンタから次の命令をメモリから取得し、デコードによって取得した命令を解釈して実行する動作を決定します。最後に、命令が指示する操作を実際に実行する仕組みです。

また、CPUの動作原理は、コンピュータアーキテクチャやISAに依存します。メーカーが異なるとCPUの内部構造も異なる場合がありますが、上記の基本原則は一般的なCPUに適用されます。 CPUはコンピュータの「脳」として機能し、プログラムの実行やデータ処理の中心的な役割を果たす装置です。

CPUの選び方

CPUを選ぶ際には考慮すべき要素が存在します。以下はCPUを選ぶ際の選定要素一例です。

1. コア数

コア数はCPU内に存在する独立した演算ユニットの数です。現代のCPUは複数のコアを持っており、複数のタスクを同時に処理できます。コア数が多いほどマルチタスク処理のパフォーマンスが向上します。

2. クロック速度

クロック速度は、CPUが一秒間にクロックサイクルを何回行うかを示す指標です。一般的にはギガヘルツ (GHz) で表されます。高いクロック速度のCPUは、単一タスクを高速に処理するのに適しています。

3. TDP(Thermal Design Power)

TDPはCPUが発生する熱の最大許容値です。低いTDPのCPUは省エネで、高いTDPのCPUは高性能である傾向があります。TDPは冷却機器の選定やシステムの冷却設計に影響を与えます。

4. キャッシュ容量

CPU内には高速なキャッシュメモリが存在することが多いです。キャッシュ容量が多いほど、データのアクセスが高速化され、パフォーマンスが向上します。データ処理が多いアプリケーションや大規模なデータベース操作において重要です。

CPUのその他情報

1. CPUのアーキテクチャ

CPUには、アーキテクチャと呼ばれる基本設計があります。アーキテクチャはCPUの最も根幹となる部分であり、命令処理をどのように行うかなどが設計されたものです。CPUはメインメモリや内部キャッシュを利用して演算処理を行いますが、アーキテクチャによりその処理方法や演算ルールが異なります。

より表層レイアであるアプリケーションレベルでもこれらの違いが影響するため、OSやアプリケーションはCPUのアーキテクチャに合わせて設計を行うことが必要です。CPUのアーキテクチャには世代が存在し、おおむね数年ごとに更新されます。

アーキテクチャはCPUの性能に大きく影響するため、CPUを選択するときはどのアーキテクチャによるものなのかをチェックします。

2. CPUの排熱

CPUの性能を最大限に引き出すためには、排熱処理が重要です。動作熱で高温となったCPUはさまざまな不具合を発生させるため、ファンを取り付けて排熱を行う場合が一般的です。CPUとファンの接触部には熱伝導性を高めるためにグリスを塗り、ファンによる排熱性能を高めます。

水循環で冷却する水冷式CPUも存在します。水冷式は冷却効果が高い反面、コストが高く、故障時に冷却液が漏れるリスクがあることに注意が必要です。

参考文献

https://www.tel.co.jp/museum/exhibition/principle/microprocessor.html

https://www.intel.co.jp/content/www/jp/ja/innovation/mpuworks.html

https://www.gsic.titech.ac.jp/matsuda/l/CS/arch/index.htm

http://www.pasonisan.com/pc-cpu/base-architecture.html