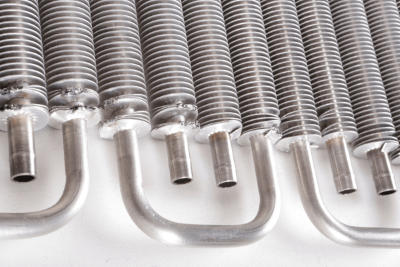

Qu’est-ce qu’un tube à ailettes ?

Un tube à ailettes est un tube dont les ailettes sont fixées à la périphérie d’un tube métallique.

Un tube à ailettes est un tube dont les ailettes sont fixées à la périphérie d’un tube métallique.

Les ailettes sont des composants métalliques en forme d’aile à l’intérieur de l’échangeur de chaleur qui sont fixés à la surface de l’échangeur de chaleur tubulaire. Le but est d’augmenter les performances de transfert de chaleur de l’échangeur de chaleur en augmentant sa surface. Les ailettes sont généralement fabriquées dans des métaux à forte conductivité thermique, tels que l’aluminium ou le cuivre.

Les ailettes permettent un échange thermique efficace, améliorant les performances de l’équipement et permettant des conceptions compactes. Les tubes à ailettes sont largement utilisés dans divers domaines, tels que les équipements de climatisation, les radiateurs de voiture et les refroidisseurs de centrales électriques.

Utilisations des tubes à ailettes

1. Industrie automobile

Les tubes à ailettes sont utilisés dans les refroidisseurs de moteurs et les refroidisseurs de systèmes de climatisation. Ils sont également utilisés dans les refroidisseurs d’huile moteur et les refroidisseurs d’huile de transmission dans les grands véhicules tels que les autobus et les camions.

2. Industrie de la réfrigération et de la climatisation

Ils sont utilisés comme refroidisseurs dans les tours de refroidissement, les climatiseurs, les congélateurs, les réfrigérateurs et les véhicules frigorifiques.

3. Industrie énergétique

Ils sont utilisés dans les tours de refroidissement, les échangeurs de chaleur et autres refroidisseurs dans les centrales électriques. Également utilisés dans les refroidisseurs de réacteurs des centrales nucléaires.

4. Industrie chimique et pétrochimique

Ils sont utilisés dans les échangeurs de chaleur des unités de raffinage du pétrole, des usines pétrochimiques et des usines chimiques.

5. Industrie alimentaire et des boissons

Ils sont utilisés dans les réchauffeurs, les refroidisseurs, les équipements de distillation et de séchage. Les exemples incluent les refroidisseurs de bière et de boissons et les réchauffeurs de machines à café.

6. Industrie médicale

Ils sont utilisés dans les réchauffeurs et refroidisseurs médicaux, par exemple les appareils d’IRM (imagerie par résonance magnétique).

7. Industrie pétrolière et gazière

Ils sont utilisés dans les échangeurs de chaleur et les réchauffeurs pour les forages pétroliers. Également utilisés comme isolant thermique dans les pipelines.

8. Industrie de la construction

Ils sont utilisés dans les équipements de climatisation tels que les chauffages, les pompes à chaleur et les climatiseurs. Également utilisés dans les sources d’énergie renouvelables telles que les installations géothermiques et solaires thermiques.

Propriétés des tubes à ailettes

1. Conductivité thermique

Les tubes à ailettes améliorent le taux d’échange de chaleur en augmentant la surface des ailettes. Les ailettes sont généralement fabriquées en alliage d’aluminium et ont une conductivité thermique élevée.

Les ailettes d’un tube à ailettes se caractérisent par leur forme fine. La raison en est que l’augmentation de la surface des ailettes permet de transférer davantage de chaleur. Cette conductivité thermique élevée et la grande surface des ailettes permettent aux tubes à ailettes d’échanger efficacement la chaleur.

2. Conception compacte

Les tubes à ailettes peuvent échanger la même quantité de chaleur dans une conception plus compacte que les échangeurs de chaleur conventionnels. En effet, l’utilisation d’ailettes réduit la longueur du tube nécessaire pour obtenir la même surface de transfert de chaleur. Les ailettes augmentent la surface, ce qui améliore le coefficient de transfert de chaleur, d’où un échange de chaleur plus efficace.

Dans les échangeurs de chaleur des avions, par exemple, une grande surface d’échange de chaleur doit être placée dans un espace limité. Les tubes à ailettes ont une conception compacte et des performances d’échange thermique élevées, ce qui permet un échange thermique efficace même dans des espaces confinés tels que les avions.

L’espace peut également être limité dans les usines. L’utilisation de tubes à ailettes peut améliorer l’efficacité de l’espace dans les usines car ils peuvent être installés dans des espaces plus petits avec la même capacité d’échange de chaleur.

3. Flexibilité

Les tubes à ailettes sont flexibles car ils peuvent être fabriqués dans une variété de formes et de tailles en fonction des exigences de l’échangeur de chaleur. Par exemple, des tubes à ailettes plus petits peuvent être utilisés lorsque l’échangeur de chaleur doit être installé dans un petit espace, tandis que des tubes à ailettes plus grands peuvent être utilisés lorsque de grandes quantités de chaleur doivent être transférées.

4. Résistance à la corrosion

Les ailettes en aluminium sont fabriquées en alliage d’aluminium et conviennent à de nombreux environnements chimiques en raison de leur résistance élevée à la corrosion. C’est l’une des raisons pour lesquelles les tubes à ailettes sont largement utilisés. Les alliages d’aluminium sont légers et durables. Ils ont également une conductivité thermique élevée et transfèrent efficacement la chaleur grâce à leur conductivité thermique élevée.

5. Résistance aux vibrations

Les tubes à ailettes sont des composants dont la structure résiste aux vibrations mécaniques car les ailettes et le tube sont d’une seule pièce. Ils peuvent donc être utilisés dans les équipements mobiles tels que les véhicules, les navires et les machines de construction, ainsi que dans les bâtiments où les vibrations sont importantes. Par exemple, dans les salles des machines des navires, où les vibrations sont causées par les moteurs et les secousses de la mer, l’utilisation de tubes à ailettes les rend très résistants aux vibrations et permet un échange de chaleur efficace.

6. Longue durée de vie

Les tubes à ailettes sont généralement fabriqués en alliages d’aluminium, très résistants à la corrosion et ont une excellente conductivité thermique. Cela signifie qu’ils peuvent être utilisés pendant une longue période. Les joints entre le tube et les ailettes sont soudés ou brasés pour garantir une fixation solide, ce qui les rend très fiables, même après de longues périodes d’utilisation. Les tubes à ailettes sont donc largement utilisés dans les bâtiments, les machines et autres installations et équipements qui doivent fonctionner de manière stable pendant de longues périodes.

Autres informations sur les tubes à ailettes

Entretien des tubes à ailettes

Les tubes à ailettes sont faciles à entretenir car ils sont installés à l’intérieur de l’échangeur de chaleur. Les tubes à ailettes eux-mêmes peuvent avoir besoin d’être remplacés. Cela peut être fait facilement sans avoir à démonter l’ensemble de l’échangeur de chaleur. De plus, les tubes à ailettes étant en métal, un nettoyage régulier permet d’éliminer la détérioration et la saleté, ce qui maintient les performances de l’échangeur de chaleur.

Le caoutchouc chloroprène est un caoutchouc synthétique présentant un bon équilibre entre diverses propriétés : résistance à l’ozone, résistance à l’huile et résistance à la chaleur. Il est utilisé à de nombreuses fins telles que les courroies automobiles, les tuyaux, les joints toriques et les adhésifs.

Le caoutchouc chloroprène est un caoutchouc synthétique présentant un bon équilibre entre diverses propriétés : résistance à l’ozone, résistance à l’huile et résistance à la chaleur. Il est utilisé à de nombreuses fins telles que les courroies automobiles, les tuyaux, les joints toriques et les adhésifs. Une poste à souder est un appareil utilisé pour assembler des résines et des métaux non ferreux.

Une poste à souder est un appareil utilisé pour assembler des résines et des métaux non ferreux. Une clé de serrage est un outil utilisé principalement pour serrer et desserrer des boulons et des écrous hexagonaux.

Une clé de serrage est un outil utilisé principalement pour serrer et desserrer des boulons et des écrous hexagonaux. Une vis percée est une vis qui se présente sous la forme d’une perceuse et qui peut être vissée sans pré-perçage ni filetage.

Une vis percée est une vis qui se présente sous la forme d’une perceuse et qui peut être vissée sans pré-perçage ni filetage. Une pile nickel-cadmium est un type de pile rechargeable qui utilise de l’hydroxyde de cadmium pour l’anode et de l’hydroxyde de nickel pour la cathode.

Une pile nickel-cadmium est un type de pile rechargeable qui utilise de l’hydroxyde de cadmium pour l’anode et de l’hydroxyde de nickel pour la cathode.