¿Qué es un robot de soldadura?

Un robot soldador es un dispositivo en el que un soldador se acopla a un robot para soldar automáticamente.

El uso de un brazo robótico o similar permite soldar en espacios más estrechos que con los equipos de soldadura automatizados convencionales, como las montadoras y los equipos de soldadura. Tradicionalmente, la soldadura en espacios reducidos sólo podía ser realizada manualmente por humanos.

Usos de los Robots de Soldadura

Los robots de soldadura se utilizan para soldar, pero son más adecuados para la fabricación de pequeñas cantidades de una amplia variedad de productos que para artículos producidos en serie. También son buenos en trabajos finos y precisos que tradicionalmente han sido realizados manualmente por humanos, como la soldadura localizada y la soldadura en piezas con bajas temperaturas de resistencia al calor. Sin embargo, esto significa que el trabajo lleva más tiempo que con otros sistemas de soldadura automatizados.

Por ejemplo, la soldadura de la placa amplificadora del sensor de fibra inteligente se realiza mediante el método de soldadura por deslizamiento con la introducción de un robot. El robot se encarga de soldar en zonas precisas con una anchura de terreno de 0,5 mm y un paso de 1 mm, mejorando así la eficacia del trabajo.

Principio del robot de soldadura

Los robots de soldadura constan de un robot con un brazo, un soldador, un controlador y una consola didáctica para ajustar las condiciones. Algunos están equipados con un generador de gas nitrógeno para evitar la oxidación de la punta del soldador y la superficie soldada.

Los tipos de robot incluyen pequeños robots de sobremesa, así como robots SCARA y cartesianos, dependiendo del estilo del brazo robótico. Pueden utilizarse introduciendo las condiciones de soldadura desde un mando didáctico y haciendo que realicen la soldadura prescrita.

Tipos de Robots de Soldadura

Los Robots de Soldadura incluyen robots de sobremesa, robots SCARA y robots cartesianos. Otros tipos se clasifican según el método de soldadura. Los métodos de soldadura más comunes son el método del soldador y el método láser. El método del hierro sigue siendo el más utilizado en la actualidad.

1. método del hierro

En el método del soldador de hierro, el soldador se calienta a casi 350 °C y la soldadura se vierte desde la punta del soldador para unir el metal. En comparación con el método de soldadura por reflujo, en el que se aplica soldadura en crema y luego se calienta y funde para hacer una unión, este método se caracteriza por el hecho de que no se aplica calor directamente a los componentes electrónicos. Esto significa que se minimizan los daños térmicos y se puede conseguir una soldadura de alta calidad.

2. proceso láser

En el proceso láser, la soldadura se funde mediante un rayo láser. Este método aprovecha el hecho de que un rayo láser puede enfocarse mediante una lente o un espejo para formar un haz de alta densidad, que calienta el objeto a una temperatura elevada. Los componentes y la soldadura se colocan en la zona en la que el diámetro del rayo láser incide sobre el objeto y, a continuación, se sueldan. Este método láser es adecuado para procesos estrechos y finos, ya que se trata de un proceso de soldadura sin contacto.

Más información sobre Robots de Soldadura

1. ventajas de la introducción de Robots de Soldadura

Las ventajas de introducir un robot de soldadura son la mayor automatización y velocidad del trabajo y la mayor precisión del mismo. Una buena soldadura depende de factores como la temperatura del soldador, el tiempo de contacto y el área de contacto con la placa.

Si estos factores no se controlan adecuadamente, puede producirse fundido de la soldadura debido a una temperatura demasiado baja o a un tiempo de contacto demasiado corto. La soldadura de imitación da lugar a una unión débil y quebradiza. Lo mismo ocurre con la soldadura quemada, que se produce por una conducción insuficiente del calor. Esta situación es especialmente probable en obras donde hay muchos novatos sin experiencia, lo que aumenta la tasa de rechazo y reduce la eficacia de la producción.

En estos casos, resulta eficaz introducir robots de soldadura en la obra y hacer que realicen las mismas tareas que los trabajadores experimentados. La mayoría de los robots de soldadura son capaces de controlar el posicionamiento en incrementos de 0,1 mm y tienen una alta repetibilidad posicional (precisión de trabajo). Además, es posible el funcionamiento motorizado a alta velocidad, que es más rápido que el funcionamiento humano y evita los errores humanos debidos a la fatiga.

2. sistematización de Robots de Soldadura

La mayoría de los Robots de Soldadura pueden sistematizarse con relativa facilidad. Normalmente, se requiere un complejo trabajo de programación cuando los robots se integran en líneas de producción. Por ejemplo, en el caso de los robots articulados verticalmente, es necesario programar e introducir las “tareas que debe realizar el robot” mediante un lenguaje especializado para robots.

Sin embargo, si la tarea que debe realizar el robot ya está determinada, como es el caso de los robots de soldadura, la programación suele correr a cargo del desarrollador del robot. Así, el usuario sólo tiene que configurar parámetros como la información sobre la posición de soldadura y el tiempo de calentamiento tras la instalación, y el robot puede integrarse en la línea de producción.

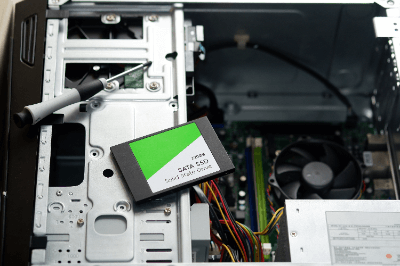

Las SSD industriales son un tipo de SSD y, como su nombre indica, son unidades SSD que se incorporan a equipos y dispositivos industriales.

Las SSD industriales son un tipo de SSD y, como su nombre indica, son unidades SSD que se incorporan a equipos y dispositivos industriales.