イグニッションコイルとは

イグニッションコイルとは、ガソリンエンジンに取り付けられている点火装置の一部であり、スパークプラグの放電に必要となる高電圧を得るための変圧器です。

ガソリンエンジンの場合、燃焼室内のガソリンはスパークプラグの放電によって点火され、燃焼します。スパークプラグが放電するための高電圧の電気を供給するのが、イグニッションコイルです。

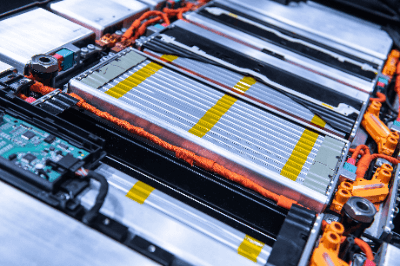

イグニッションコイルは、車に搭載された鉛バッテリーの12ボルトの電圧をスパークプラグが放電するために必要となる高電圧へと変換する役割を担っています。イグニッションコイルがスパークプラグに供給する電気の電圧は、約20,000~35,000ボルトです。

イグニッションコイルの使用用途

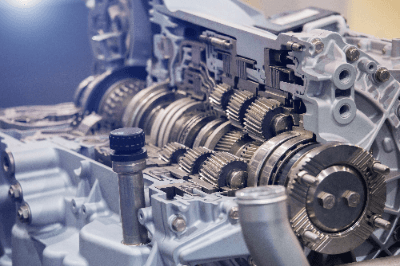

イグニッションコイルは、自動車のガソリンエンジンに使われています。現在のガソリンエンジンのほとんどは、レシプロエンジンという気筒の中をピストンが往復運動する機構が3〜12本組み合わさって、エンジンの出力軸となる1本のクランク軸を回しています。イグニッションコイルはスパークプラグとともに、各気筒ごとに取り付けられています。

ただし、自動車でもディーゼルエンジン車にはイグニッションコイルは使われていません。ディーゼルエンジンでは、燃料となる軽油は圧縮によって自己着火します。そのため、スパークプラグもイグニッションコイルも必要ありません。

イグニッションコイルの原理

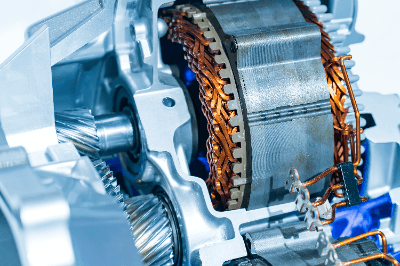

イグニッションコイルの構造は、1つのコアと呼ばれる鉄心を軸に、1次コイルと2次コイルと呼ばれる2つの電線が巻き付けられています。1次コイルは、0.3~0.6mmの電線が100~200回、2次コイルは、0.03~0.06mmの電線が10,000~20,000回巻き付けられたものです。さらに、お互いの部品の間には、絶縁のためにエポキシ樹脂が充填されています。

まず、車の運転を始める際に、ドライバーがエンジンを始動させる動作をすると、ECUというエンジン制御のユニットがイグナイタと呼ばれるスイッチをON状態にします。イグナイタがON状態になると、車に搭載された12Vバッテリーから、イグニッションコイルの1次コイルに電気が供給されます。

バッテリーから供給された電流がイグニッションコイルの1次コイルに流れると、コアには磁束が発生して電磁石となります。その後、ECUがイグナイタをOFF状態に切り替え、1次コイルへの電流が止まると、コアの磁束が急に失われます。その後、2次コイルに起こるのが「電磁誘導」と呼ばれる現象です。

電磁誘導とは、コイルがその中を通る磁束が変化した際に、高電圧を発生する現象のことです。このときの1次コイルと2次コイルの巻き数の違いから、2次コイルには高電圧が発生します。2次コイルに発生した高電圧をスパークプラグに供給し、スパークプラグが電気を放電することによって、エンジンの燃焼室内のガソリンは着火され、燃焼します。

イグニッションコイルのその他情報

イグニッションコイルの寿命

イグニッションコイルには寿命があります。一般的に交換の目安は、走行距離10万kmと言われています。イグニッションコイルが劣化したり寿命を迎えて故障すると、車には下記のような現象が現れます。

- アクセルペダルを踏み込んでもエンジンの回転数が思うように上がらない

- エンジンが掛かりにくい

- アイドリング時にエンジンの回転数が不安定になる

- ダッシュボード内にあるエンジンチェックランプの警告灯が点灯する

上記のような現象が起きたら、イグニッションコイルの交換を検討します。イグニッションコイルの場合、全ての気筒を同時に交換するのが基本です。

さらに、スパークプラグの交換も併せて検討しましょう。スパークプラグは、放電によって少しずつ消耗していきます。消耗したスパークプラグはイグニッションコイルへの要求電圧が高くなるため、交換したばかりのイグニッションコイルへの負担が大きくなってしまいます。イグニッションコイルの交換時には、スパークプラグも併せて点検が必要です。