ディスクブレーキとは

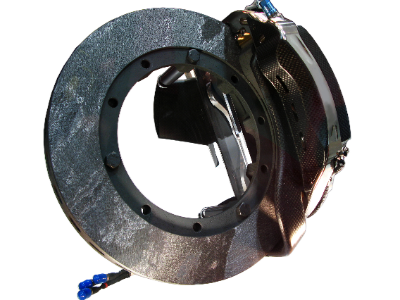

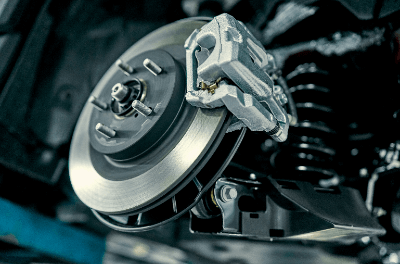

ディスクブレーキ (英: Disc brake) とは、ディスクローターとブレーキキャリパー、その中にあるブレーキパッドという3つの部品によって構成されるブレーキシステム (制動装置) のことです。

ディスクブレーキに含まれる部品一式は、タイヤのホイールの内側に位置しており、外部から露出して見えるようになっており、放熱性が高い点が特徴です。

また、放熱性が高いことにより、連続使用によりブレーキの効きが悪くなるフェード現象が起こりにくく、水によりブレーキの効きが悪くなるウォーターフェード現象に強いのがメリットと言えます。一方で、ドラムブレーキに比べると拘束力は低いのがデメリットです。

ディスクブレーキの使用用途

ディスクブレーキは、放熱性が高く、フェード現象やウォーターフェード現象が起こりにくいことや、安定した制動力を持つ点が特徴です。そのため、多くの乗用車や、バイクや自転車、鉄道、航空機、建設機械、農業機械など、車輪を減速・停止させる必要がある幅広い用途で使われています。

また、近年では、電子制御ブレーキシステム (EBS) の普及により、ドラムブレーキが主流の商用車にもディスクブレーキが採用されるようになるなど、使用範囲が拡大してきてきています。

ディスクブレーキの原理

ディスクブレーキは、ディスクローターと、ブレーキキャリバー、その中にあるブレーキパッドという3つの部品によって構成されています。ディスクローターとブレーキキャリバーで車輪を挟み込むことで、摩擦によって車輪の回転運動を減速、停止させるというシンプルな仕組みです。

摩擦によって車輪の回転エネルギー (運動エネルギー) を熱エネルギーに変え、外に放出することで回転運動を止めることが可能です。

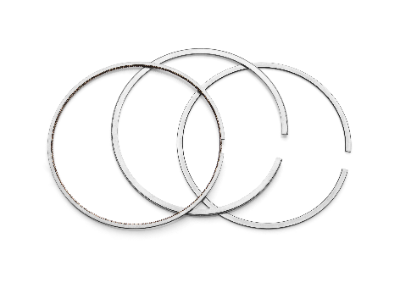

ディスクブレーキが作動するまでの流れとしては、まず自動車の運転席に存在するブレーキペダルを踏み込むと、その力がブレーキブースターによって力が増大します。ブレーキブースターによって増大した圧力は、ブレーキオイルで満たされた配管を通ることによって油圧となり、ブレーキキャリパー内のピストンを押し出します。

ピストンが押し出される力に連動し、ブレーキパッドがディスクローターに押し付けられ、この時生じる摩擦力によって車にブレーキがかかります。

ディスクブレーキの種類

ディスクブレーキには、大きく分けて2つの種類が存在します。

1. フローティングタイプディスクブレーキ

ブレーキキャリパー内のピストンがディスクローターの片側にあるものを「フローティングタイプディスクブレーキ」と呼びます。

構造が単純で軽量、安価なことから、ほとんどの乗用車にはこのタイプが採用されています。

2. オポーズドタイプディスクブレーキ

ブレーキキャリパー内のピストンがディスクローターの両側にあり、均等に圧力をかけることができるブレーキシステムのことを「オポーズドタイプディスクブレーキ」と呼びます。

対向ピストン型ディスクブレーキとも呼ばれ、ディスクブレーキの中でもトップクラスの高い制動力が得られるのが特徴です。ピストンの数も左右両方に2つずつで計4つの「対向4ピストンタイプ」や、3つずつの「対向6ピストンタイプ」のように増やすことができます。

そのため、より大きな制動力が必要となるスポーツカーや、大きい面積のブレーキパットを使わなければならない大型高性能車などによく使われます。

ディスクブレーキのその他情報

1. ドラムブレーキとの違い

ドラムブレーキは、車輪の内側に設置されているブレーキシューを内側から回転する車輪に押し付けることで、車輪の回転運動を摩擦によって減速、停止させる仕組みになっています。

摩擦により、車輪の回転エネルギーを熱エネルギーに変えて減速、停止させるという点ではディスクブレーキと原理は同じですが、摩擦をどのように発生させているかが大きく異なります。

ディスクブレーキは車輪を挟むことで摩擦を発生させていますが、ドラムブレーキは車輪を内側から広げることにより摩擦を発生させています。この違いによりドラムブレーキの方が車輪との接触面積が広く、セルフサーボ効果 (回転によりブレーキシュー表面の摩擦材に車輪が食い込む現象) も得られることから、ドラムブレーキの方が拘束力が強いのが大きな違いと言えます。

一方で、ドラムブレーキはディスクブレーキに比べて放熱性が悪く、フェード現象やウォーターフェード現象が起きやすいというデメリットもあります。

2. ディスクブレーキの寿命

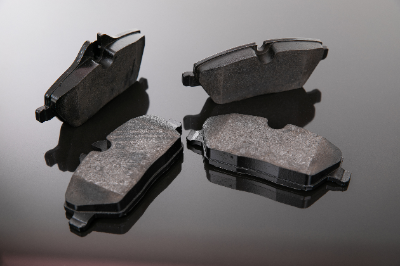

ディスクブレーキが正しく作動するためには、摩耗の影響を受けやすいブレーキパッドやディスクローターに異常がないことが前提です。ブレーキパッドは3~5万キロ走行、ディスクローターは10万キロ走行が寿命の目安となるため、定期的に点検を行う必要があります。

しかし、高い制動性能を有するディスクブレーキの場合は、負荷や摩耗がそれだけ激しいため2〜3万キロで寿命を迎える場合もあるので、必ずそのブレーキ自体の寿命を調べることが重要です。

また、ディスクブレーキの中でも、車の減速に最も重要な部品はブレーキパッドです。ブレーキパッドが摩耗によってすり減ると、異音やブレーキの質が悪化する原因となるため、注意が必要です。