ゴムハンマーとは

ゴムハンマー (ラバーハンマー) は頭がゴム製のハンマーです。

ゴム製のハンマーは叩いた箇所の傷や凹みを気にすることなく、強く打つことができるメリットがあります。同様の特徴を持つ木槌 (木ハンマー) と比べても材料に傷をつけにくいと言えます。

一方でゴムハンマーのデメリットは打った時の反応が鈍い点です。微妙な調整作業では手ごたえや音がわかることが必要な場合があります。そのため調整作業には木槌を使い、強く打ち込む作業ではゴムハンマーを使います。

ゴムハンマーの使用用途

ゴムハンマーは柔らかい素材と軽い構造から、日常生活から専門的な作業まで幅広く活躍します。ここでは代表的な使用用途を3つ紹介します。

1. 家具の組み立て

ゴムハンマーは家具を組み立てる際に特に便利です。木材やプラスチックなどを傷つけることなく、部品をしっかりとはめ込むことができます。

2. タイルや床材の設置

ゴムハンマーをタイルやフローリング材の設置で使うことで、均一に圧力を加えながら素材を割らずにしっかり固定できます。

3. 車やバイクの修理

ゴムハンマーは主に繊細な部品の調整や固定に役立ちます。金属ハンマーで傷つく恐れがある場合でも、ゴムハンマーなら傷つかず安全に作業を進められます。

ゴムハンマーの原理

ゴムハンマーは柔らかいゴム製のヘッドを持つ工具です。力を効果的に伝えるため、主に3つの効果が発揮されるように設計されています。

1. 衝撃吸収と力の分散

ゴムハンマーの最大の特徴は衝撃を吸収しながら力を分散させることです。ゴム素材が衝撃を吸収するため、金属ハンマーのように作業対象を傷つけるリスクが低くなります。

2. 摩擦と滑り止め効果

ゴムの特性として接触面との摩擦が高いため、打撃時に滑りにくくなる利点があります。この特性により、力が的確に対象物に伝わることで効率的な作業が可能になります。

3. 音の軽減と安全性

ゴムハンマーは金属製のハンマーに比べて打撃音が小さく、騒音を軽減する効果があります。また柔らかいヘッドのおかげで打撃時の反動が少なく、作業者の手や腕への負担を軽減する安全性の高い工具です。

ゴムハンマーの種類

ゴムハンマーの種類として、ソフトラバーハンマー、ハードラバーハンマー、デッドブロウハンマーの3つが挙げられます。

1. ソフトラバーハンマー

柔らかいゴムを使用したタイプで、繊細な素材や仕上げを傷つけずに作業が可能です。家具の組み立てやタイルの施工、DIY作業等に適しています。

2. ハードラバーハンマー

硬めのゴムを使用したタイプで耐久性があり、力をしっかり伝えることができます。金属加工で曲げた部分を調整したり、建設現場ではコンクリートやブロックの打撃にも使われます。

3. デッドブローハンマー

内部に砂や金属粒が入っており、衝撃吸収と耐久性を兼ね備えた設計になっています。主に精密作業や繊細な素材を扱う際に役立ちます。

ゴムハンマーの選び方

ゴムハンマーは場面に合わせて適切なものを選ぶことが重要です。選定の際に注意すべきポイントを以下で解説します。

1. サイズと重量

作業内容に応じて適切なサイズと重量の使い分けが必要になります。

小型タイプ

細かい作業や狭い場所での作業に最適です。取り回しが良く、繊細な調整作業にも向いています。一方で軽すぎると力が伝えにくくなる場合があるため、作業内容に応じたバランスが必要です。

大型タイプ

広い面積を叩く場合や大きな力を加える作業に向いています。床材の固定や厚物板金の曲がり取り、大型構造物の調整など力強い作業が求められる場面で役立ちます。

2. ゴムの硬さ

ゴムの硬さは作業の仕上がりに大きく影響します。柔らかいゴムと硬いゴムの特性を理解して選ぶことで、仕上がりや効率に差が開きます。

柔らかいゴム

繊細な仕上がりが求められる作業に向いています。素材を傷つけたくない場合や、細かい単位で微調整を必要とする作業で効果を発揮します。

硬いゴム

固定力が必要な作業や深く叩き込む作業に向いています。硬いゴムは力を伝えやすく、特に金属やコンクリートのような硬い素材に対して効率的に作業を進められます。

3. ハンドルの素材と形状

ハンドル部分は握りやすさと耐久性に影響します。自分の手に合う素材や形状を選ぶことで作業中の負担軽減につながります。

木製ハンドル

手に馴染みやすく衝撃を吸収しやすいのが特徴です。木製のハンドルには温かみがあり、特に冬場でも手が冷えにくい利点があります。

金属製ハンドル

耐久性が高く力を伝えやすいのが利点です。金属製はプロ仕様の工具にも多く採用されており、過酷な環境でも使いやすく設計されています。

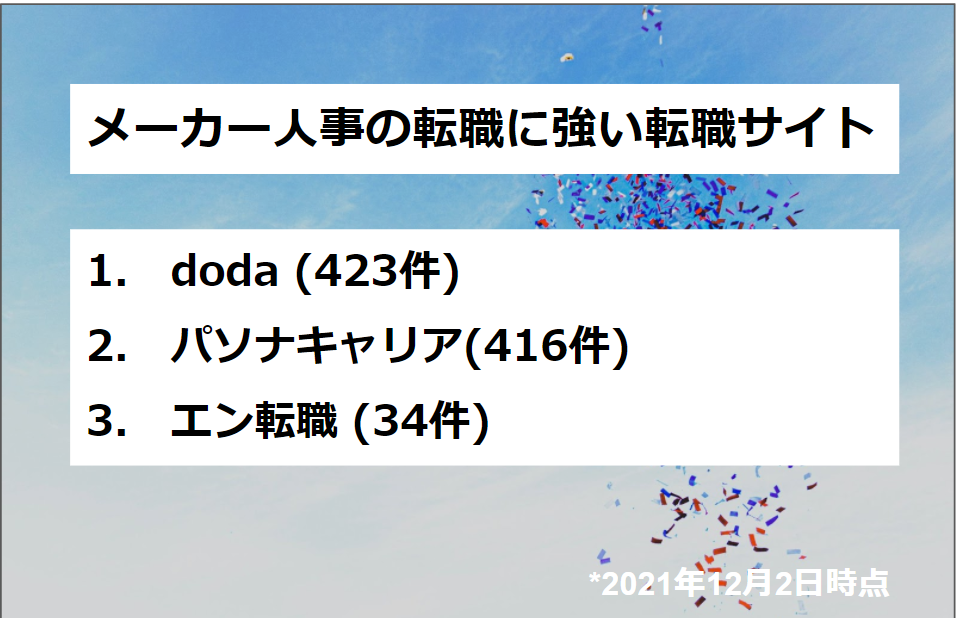

メーカー人事の求人数: 423 件

メーカー人事の求人数: 423 件