マシンリーマとは

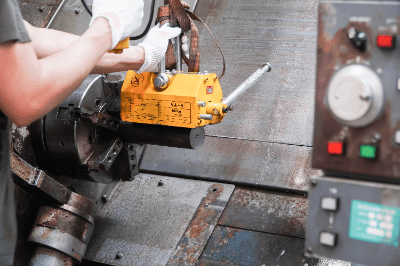

マシンリーマとは、穴仕上げ加工に使用される工作機械のリーマの1種です。

手仕上げに用いる「ハンドリーマ」とは異なり、マシンリーマは機械に取り付けて使用します。柄の部分 (シャンク) は、機械に刃物を固定する道具 (チャック) に取り付けられるように、ストレート形やテーパー形に設計されている点が特徴です。

刃物の形状は、直刃で構成されています。刃部では、刃先を用いて穴を切削する作業が行われます。また、刃の後ろにある「バニシング部」は、表面の凹凸を押しつぶしながら滑らかに仕上げる役割を担っているため、精密な穴仕上げ加工が可能です。マシンリーマは、その高い効率と正確さから、工業分野で広く利用されています。

マシンリーマの使用用途

マシンリーマは、高い精度の穴仕上げ加工に適した工具として、さまざまな用途で使用されています。リーマの基本的な役割は、ドリルで穴あけした後、穴の精度を高める仕上げ作業を行うことです。

マシンリーマを用いることで、ドリルやエンドミルでは得られない高い真円度と面粗さが実現可能です。また、規格が厳密な内径寸法も出すこともできます。そのため、金型の位置決めピンを挿入する穴や、エンジン部品のシャフトなどの摺動部品の加工、そしてノズルのような噴射口の加工に適しています。

リーマはドリルの下穴に従って加工するため、適切な下穴径の選択が重要です。適切な下穴径を選ぶことにより、マシンリーマを効果的に活用し、高精度な穴仕上げ加工を実現することが可能です。マシンリーマは、その特性を活かし、工業分野で幅広く利用されています。

マシンリーマの原理

マシンリーマは、高い穴精度を実現するための原理が備わっています。刃先で穴を加工しながら、バニシング部で穴を整える仕組みにより、精密な穴仕上げ加工が可能です。ただし、リーマ単体では穴あけをすることはできず、下穴が小さいと切りくずが刃物に詰まって加工が不可能になります。

適切な下穴寸法を選ぶことが重要です。リーマ仕上げギリギリの寸法で下穴をあけると、ドリル加工時にできたむしれや傷が消えず、面粗さが良くないままになってしまいます。また、楕円状の穴の修正も難しくなります。通常、下穴加工は仕上げ寸法の0.2〜1.0mmほど小さく加工することが一般的です。

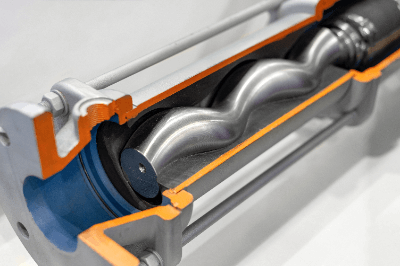

機械で加工するリーマとして、「ブローチリーマ」が挙げられます。マシンリーマと同じ用途で、使い方も変わりませんが、ブローチリーマは直刃ではなく、ねじれた刃を持つ形状が特徴です。切りくずが前方に放出されるため、貫通穴の仕上げに適しています。

また、ねじれ形状により切りくずが詰まりにくく、良好な面粗度で加工できますが、やや高価であることがデメリットです。マシンリーマとブローチリーマは、それぞれの特徴を活かして適切な用途で使い分けることが重要です。

マシンリーマの種類

マシンリーマは、さまざまな工作機械において高精度な穴仕上げ加工を行うために使用される工具です。用途に応じてストレートリーマ、テーパーリーマ、ブローチリーマを使い分ける必要があります。

1. ストレートリーマ

ストレートリーマは、シャンク部分がストレート形状になっているマシンリーマです。一般的な穴仕上げ加工に広く使われており、取り付けや取り外しが容易であることが特徴です。刃先は直刃で、刃数が多いことから、穴の面粗さが良くなります。

2. テーパーリーマ

テーパーリーマは、シャンク部分がテーパー形状になっているマシンリーマです。テーパー穴を仕上げる際に使用されます。テーパー穴は、部品の位置決めや固定に使われることが多く、精度が求められる場合が多いため、テーパーリーマが適しています。

3. ブローチリーマ

ブローチリーマは、刃がねじれた形状を持つマシンリーマです。切りくずが前方に放出されるため、貫通穴の仕上げに適しています。また、ねじれ形状により切りくずが詰まりにくく、良好な面粗度で加工できます。ただし、高価であることがデメリットです。