ラインレーザーとは

ラインレーザーとは、空間にレーザーのラインを引くことで、作業を行う位置を明確にする装置です。

建設現場や内装工事で主に使用されます。非破壊で、跡が残らないことが特徴です。正確な位置にレーザーを当てるために、設置する地面が傾いている場合でも、水平を担保する必要があります。

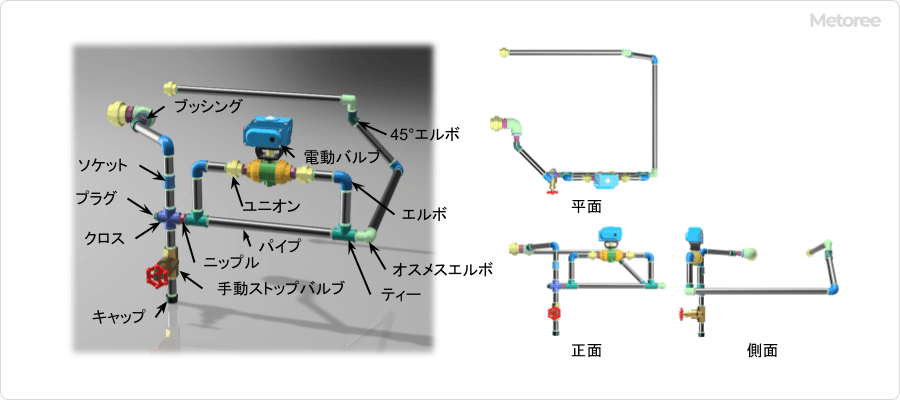

ラインレーザーの種類は、ジンバル式と電子正準式です。レーザーの本数が2本の製品から、数本の製品まであり、天井にまでラインを引くことができる製品も存在します。

ラインレーザーの使用用途

ラインレーザーは工場や施設、住宅を建設する際の建設現場において、装置を搬入する場所の指定や、構造物を設置する場所の指定などで利用されます。また、内装工事の場合では、穴をあけるポイントの指定などに有用です。

ラインレーザーの選定の際には、水平を出す機構の選択、レーザーの本数、使用する環境にラインレーザが適しているかどうかを考慮することが大切です。レーザーの色についても、環境によって見やすさが異なるため、注意が必要です。

ラインレーザーの原理

ラインレーザーは、水平を出す機構とレーザー出力部で構成されており、水平を出す機構はジンバル式と電子正準式の2つです。レーザー出力部では、半導体が使用されます。半導体にエネルギーを与えると励起状態になり、励起状態から基底状態に戻ろうとする際に、光を放出します。

ある励起状態の半導体内部の原子が光を放出すると、この光が周囲の励起状態の原子に照射されます。この後、周囲の励起状態の原子も誘導放射と呼ばれる現象を起こして光を放出します。これがレーザー光が強い強度で出力される原理です。

その光を鏡板や接合部で増幅させることによって、レーザーとして光を発します。前述の誘導放射では同じ波長、位相の光を放出するため指向性の高い光が出力されます。

1. ジンバル式

ジンバル式は振り子が内蔵されており、その振り子が振動することによって地球の中心点を割り出し、水平を取ります。重力を用いたシンプルな動作原理であるため、後述する電子正準式のように外気温や外気圧に精度が左右されることがありません。

ただし、振動がある場所では振り子の振動が安定せず、ラインが安定しないため注意が必要です。また、粉じんなどの異物に弱い特徴もあります。

2. 電子正準式

電子正準式は、液体と気泡がある容器が内蔵されており、その気泡の位置を測定することによって水平を取ります。気泡の位置を測定するセンサーのことを正準センサーと呼びます。正準センサーで取得したセンサー値を元に、水平位置の計算を内部にある基板を用いて行います。

上記の原理のため、ジンバル式と比較すると振動に強い点がメリットです。しかし、高温下では気泡が大量に発生する可能性があり、正準センサーが正確なセンサー値を取得できないため注意が必要です。温度の他に圧力にも影響されます。

ラインレーザーのその他情報

1. レーザーの光の大きさと色

レーザーの光の大きさは、規格によって決められており、ラインレーザには人の目に入ってもすぐには被爆しない大きさの光が使用されます。 レーザーの色には赤色と緑色があります。

赤色は屋外になると見えにくくなるため、用途は主に屋内や薄暗い現場でのライン出しです。緑色の光は屋外でも見やすいため、屋外のライン出しの用途でも使用されます。

2. 受光器

受光器とは、光に反応して音を出してくれる装置です。受光器をライン出しをしている周辺箇所に当てることで、音による判断でどこにラインが引いてあるのかを確認します。直射日光で明るい現場等、光が見づらい状況で活躍する装置です。

参考文献

https://www.keyence.co.jp/ss/products/marker/lasermarker/basics/principle.jsp

https://jpn.tajimatool.co.jp/category/39

https://www.bildy.jp/mag/linelaser-faq-first/

https://www.bildy.jp/mag/linelaser/