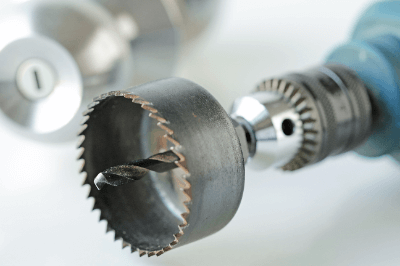

ホールソーとは

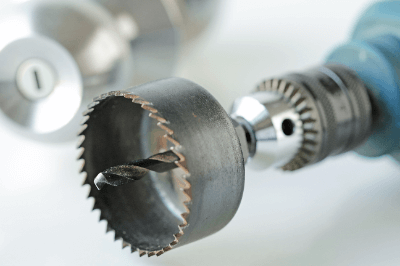

ホールソーとは、木材や金属などの素材に円形の穴を開けるための工具の一種です。円盤状の刃を持ち、中心には鋸歯状の切削刃が付いています。

ホールソーは、ドリルやスパッドビットなどの他の穴あけ工具と比べて、大径の穴を比較的容易に開けられます。また円形の切断面がきれいに仕上がるため、穴あけ箇所が見える場所や見栄えが重要な場所での作業にも適しています。

ホールソーは様々な大きさの刃があり、刃の径や深さに応じて異なるサイズの穴を開けられます。また刃の材質によって、木材や金属などの素材に適したものがあります。

ホールソーの使用用途

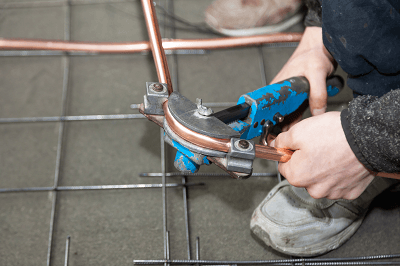

1. 配管や配線の穴あけ

ホールソーは、配管や配線を通すために壁や天井に穴を開ける場合に使用されます。刃の径を適切に選び、必要な深さまで穴を開けられます。

2. 家具や建具の穴あけ

家具や建具の制作において、ホールソーは取手や鍵穴などの穴を開けるために使用されます。刃の径を適切に選び、必要な深さまで穴を開けられます。

3. 園芸や農業の穴あけ

園芸や農業において、ホールソーは植木や果樹に支柱を立てるための穴あけに使用されます。ま

4. 金属加工の穴あけ

金属を加工する場合、ホールソーは大径の穴を開けるために使用されます。金属に適した材質の刃を使用し、必要な深さまで穴を開けられます。

ホールソーの構造

ホールソーの基本構造は以下の通りです。

1. 刃

ホールソーの刃は、円盤状であり、刃の外側に鋸歯状の切削刃が取り付けられています。刃の材質は、高速度鋼、炭素鋼、バイメタルなどがあります。刃の径や深さは、使用する目的や素材に合わせて選択します。

2. シャンク

ホールソーのシャンクは、刃の中心にある円筒形の部分で、ドリルチャックに取り付けるための部分です。シャンクの径は、ドリルチャックのサイズに合わせて選択します。

3. センタードリル

ホールソーの中心には、穴あけの際に素材を中心に固定するためのセンタードリルがあります。センタードリルは、先端が尖っており、素材に食い込んで中心に固定する役割があります。

ホールソーの原理

ホールソーは、以下のような仕組みで穴を開けます。

1. 切削刃の先端を素材に接触させる

まずホールソーの切削刃の先端を穴を開ける素材に接触させます。このとき適切な回転数や圧力をかけて、切削刃を素材に食い込ませます。

2. 切削刃が素材を切削する

切削刃が素材に食い込んだらホールソーを回転させて切削刃を素材に沿って進めます。このとき円盤状の刃が素材を切削して円形の穴を形成します。

3. 切屑が排出される

切削中に発生した切屑は、刃の周りの溝にたまりますが、ホールソーを回転させることで溝にたまった切屑が排出されます。またホールソーの中心には、穴あけの際に排出された切屑を取り除くための取り出し口があります。

4. 必要に応じて調整する

穴あけが完了したら必要に応じて仕上げをします。木材などの場合は、穴あけ箇所の表面をやすりなどで滑らかに仕上げます。

ホールソーの特徴

長所

1. 大径の穴を効率的にあけられる

ホールソーは大径の穴を効率的にあけられます。刃の径や深さを選択することで、目的に合わせた穴をあけられます。

2. 素材に対するダメージが少ない

ホールソーは切削刃が素材に食い込んで穴をあけるため、素材に対するダメージが少なく美しい穴をあけられます。

3. 作業効率が高い

ホールソーは切削力が強く、素早く穴をあけられるため作業効率が高くなります。また刃の周りの溝にたまった切屑を取り除けるため、素材の汚れを最小限に抑えられます。

4. 多様な素材に使用できる

ホールソーは炭素鋼や高速度度鋼やダイヤモンドなどの刃材を使用しており、さまざまな素材に使用できます。

5. 穴の形状を自由に設定できる

ホールソーは刃の形状を変更することで、さまざまな形状の穴をあけられます。円形の穴だけでなく、四角形や六角形など、多様な形状の穴をあけられます。

短所

(精度が低い)

ホールソーは、素材に食い込むことで穴をあけるため、精度が低くなることがあります。また切削刃の摩耗が進行すると、穴の精度が低下することがあります。

(比較的高価)

ホールソーは刃材や構造が複雑なため、比較的高価な工具です。また刃の寿命が短いため、交換が必要になることもあります。

(切削力が大きい)

ホールソーは切削力が大きく、素材に負荷をかけることがあります。特に硬い素材の穴あけでは、切削力がさらに大きくなるため適切な作業方法が必要です。

(穴あけ範囲が限定される)

ホールソーは、刃の径や深さが限られているため、あけることができる穴の範囲が限定されます。特に狭い場所や深い場所には、別の工具が必要になることがあります。

(柔らかい素材の場合、食い込みが浅くなる)

ホールソーは、硬い素材の場合にはよい効果を発揮しますが、柔らかい素材の場合には、切削刃が素材に食い込む深さが浅くなり、穴の精度が低下することがあります。

ホールソーのその他情報

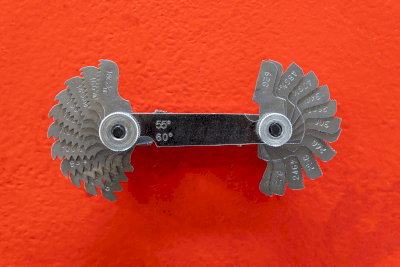

ホールソーには様々な種類がありますが,以下はその一部です。名称はメーカーによって異なる場合があります。

1. バイメタルホールソー

刃の部分に高速度度鋼、本体部分に柔軟性があるスプリング鋼を使用したホールソーです。硬い素材の穴あけに適しており、高速回転にも耐えます。

2. 炭素鋼ホールソー

刃の部分に炭素鋼を使用したホールソーです。比較的軟らかい素材の穴あけに適しています。

3. ダイヤモンドコアドリル

刃の部分にダイヤモンドを使用したホールソーです。コンクリートやタイルなどの硬い素材の穴あけに適しています。

4. フラットカットホールソー

歯の周りに溝がなく、刃先が平面状のホールソーです。比較的軟らかい素材の穴あけに適しています。

5. ディープホールソー

穴を深く掘り下げることができるホールソーです。比較的硬い素材の穴あけにも適しています。

6. バイメタルスパイラルホールソー

バイメタルホールソーと同じく、刃の部分に高速度度鋼、本体部分に柔軟性があるスプリング鋼を使用したホールソーです。スパイラル状の歯型を採用しており、より効率的な穴あけが可能です。