ラインモニタとは

ラインモニタとは、通信ラインに流れるデータをモニタする機器のことです。

シンプルな通信では、装置1と装置2が通信ラインで接続され、装置間でデータが授受されています。通信をするためには仕様を決めて、それに合うデータを授受する必要がありますが、仕様が曖昧で通信ライン上に問題などがあると通信は失敗します。

そのような場合において、装置1と装置2の間に流れるデータをモニタするためにラインモニタを接続します。

ラインモニタの使用用途

ラインモニタは、通信に関係する企業のほとんどが使用しています。通信ラインに流れるデータを確認する際に有用です。

通信トラブルの対処として、デバッガを使用することで的確なブレークポイントへ対処したり、通信状態を確かめるデバッグルーチンを使用したりする方法などが挙げられます。しかし、これらの手段は優秀な技術者と時間を要します。

一方、ラインモニタでは比較的工数をかけずに行えるため、時間短縮にも貢献しています。

ラインモニタの原理

1. 通信信号の変換

ラインモニタが担っている役割は、ロジックアナライザやオシロスコープ等により通信ラインを電気的に確かめることで代用できます。それらとは異なり、ラインモニタは電気信号を文字列へ変換する機能があるため、電気信号を確かめるより確実かつ容易にデータをモニタします。

コンピュータ同士の通信のほとんどはシリアル通信を使用しています。コンピュータの理解できるデータ単位 (8bitや16bit単位等) のデータを1bitずつ送信する通信方法がシリアル通信です。コンピュータにとってのシリアル通信は、人にとってのモールス信号に似ています。

モールス信号は、トンツートンツーでアルファベットや言葉を表現します。精通した人同士では、トンツートンツーにより会話が可能です。コンピュータ同士のシリアル通信も電気的な信号をモニタしても、その意味は分かりません。ラインモニタは、その電気信号を文字列に変換してモニタすることを可能にします。

2. 解析結果の表示

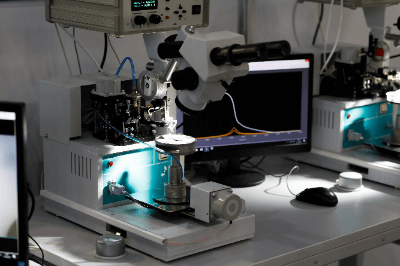

ラインモニタはパソコンと接続することでパソコンからのリモート操作を行ったり、ラインモニタから送信される大容量のデータを保存したりすることが可能です。また、通信が行えない際に通信設定自動解析機能が使用できます。

通信ができない理由の1つに、機器間の通信設定が異なっていることがあります。通信解析機能を使用すると、お互いの設定の解析が可能です。解析の結果、複数の設定が該当すると複数表示を行います。

シリアル通信には、多数のプロトコルや種類があり、ラインモニタもそれぞれに対応するために多くの種類が展開されています。

ラインモニタのその他情報

1. シミュレーション機能

ラインモニタの中には、送信シミュレーション機能を持つものもあります。テスト対象機器の通信相手となり、プロトコルに従った送受信テストを行うシミュレーション機能です。開発初期段階で相手機器が容易されていない場合でも、実動作に近い状況でテストできます。

送信内容を予め登録しておき、シミュレーションの実行をもとに登録内容の送信が可能です。そのため、任意の通信速度を実現したり、故意に少しずらした通信速度で送信することでマージン評価を行えたりします。

2. トリガ機能

トリガを設定することで、特定の条件におけるアクションを決めておくことが可能です。条件としては、文字一致やエラーの発生等様々な条件を設定可能で、動作としてはブザーや保存、カウンタ等の動作が設定できます。

トリガー履歴を利用すれば、発生した日時も把握することができる便利な機能です。

3. シリアル通信

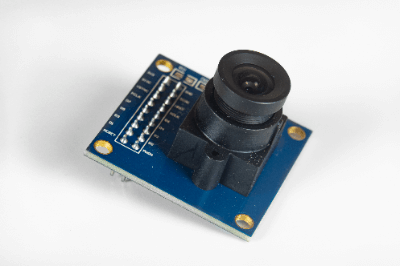

ラインモニタが観測する対象であるシリアル通信は、コンピュータと周辺機器を接続する通信方法の1つです。シリアル通信では、0か1の1bitの情報を1本の信号線で1bitずつシリアルに送信します。代表的な規格にRS-232やRS422、シリアルATA等があります。