BOXPCとは

BOXPCとは、その名の通り箱型の形状をしたコンピュータの1種です。

小型でありながらも、高いパフォーマンスを持つことが魅力です。省スペースでの設置が可能で、一般的なデスクトップPCと比べて耐久性に優れ、振動や熱、ホコリ等の外部環境からPC内部を保護します。このため、産業用途や厳しい環境下での利用に最適です。

パフォーマンスも、BOXPCは優れた性能を持っています。現代の高性能CPUやメモリ、SSD等を搭載可能であり、用途に応じて最適な構成に設計できます。

これらの特性から、BOXPCはITインフラの構築や更新で重要な選択肢の1つです。小型でありながら堅牢で高性能なBOXPCの採用は、組織の効率化と最適化に大いに貢献します。

BOXPCの使用用途

特に堅牢性と高性能を兼ね備えたBOXPCは、幅広い業務用途でその能力を発揮します。ここでは、特に工場の自動化、外観検査、生産管理、監視システムなどの領域での使用例を紹介します。

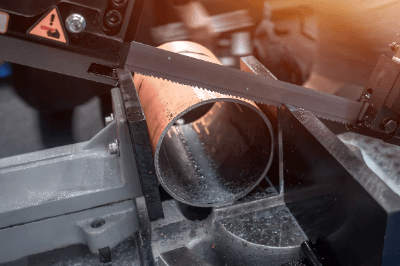

1. 工場の自動化

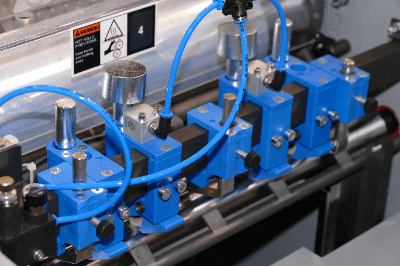

自動化ラインの制御と管理は、精密かつ高速な計算処理が必要です。BOXPCの高性能と堅牢性は、これらの要求を満たし、工場の自動化をスムーズに進行させます。

また、BOXPCの耐久性は、振動や温度変化、ホコリなど厳しい工場環境でも安定したパフォーマンスを保証します。

2. 外観検査

BOXPCは高速な画像処理と分析能力を持つため、生産ラインの外観検査に適しています。BOXPCを用いれば、製品の微細な欠陥をリアルタイムで検出し、品質管理の向上を図ることが可能です。

3. 生産管理

生産管理では、リアルタイムでの大量データ処理と分析が求められます。BOXPCは、そのパワフルな計算能力でこれを可能にし、生産量の最適化、在庫管理、配送スケジュールの最適化などの業務を強力にサポートします。

4. 監視システム

BOXPCは、その小型性と高パフォーマンスにより、監視システムの映像処理や分析、記録に最適です。また、その堅牢性は、長時間にわたる安定した動作を保証し、万が一の事態にも迅速に対応できます。

以上のように、BOXPCはその高性能と耐久性を活かして、様々な業務領域でその能力を発揮します。これらの使用用途からもわかるように、BOXPCは幅広い業界での重要な役割を担っています。

BOXPCの特徴

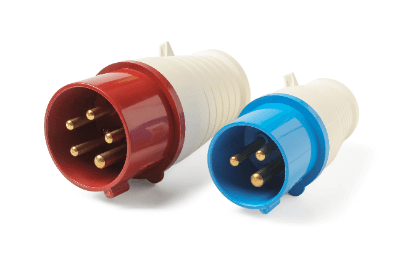

BOXPCの多くは、キャビネッやラックでの設置が想定されています。様々なインターフェイスを使用すれば、BOXPCは1つもしくは複数の場所に分かれたディスプレイもしくはターミナルと接続可能です。

既存のパソコンと接続可能なものや、ファンレスのもの、防塵・防水仕様のもの、医療向け抗菌プラスチックで作られたものなどもあります。このように、BOXPC (産業用PC) には、民生用PCに比べてパーツの長期安定供給、パーツ1つ1つの高信頼性、振動や粉塵の多い箇所でも使用できるなど耐環境性のメリットがあります。

その一方で、民生用のPCに比べて価格も高く、納期がかかる点がデメリットです。

BOXPCの選び方

BOXPCの選択は、用途に応じた性能、耐久性、コストパフォーマンスなど、多様な要素を考慮する必要があります。

1. 性能

BOXPCの使用目的によって求められる性能は異なります。たとえば、高速なデータ処理やグラフィック処理が必要な場合、高性能のCPUやGPU、メモリ容量が重要になります。

2. 耐久性と環境対応

特に産業用途などで使用する場合は、PCの耐久性や環境対応性も重要な選択基準です。例えば、防塵・防水性、高温・低温耐性、振動耐性などのスペックは、特定の環境で使用する場合には必須となります。

3. 拡張性

将来的なニーズ変化に備えて、BOXPCの拡張性の考慮も重要です。例えば、メモリスロットやストレージの追加、またはポート類の種類と数などをチェックします。

4. コストパフォーマンス

最後に、コストパフォーマンスも重要な選択基準です。購入価格だけでなく、エネルギー消費量や保守費用も総所有コストに含まれるため、これらを考慮した上で最適なBOXPCを選ぶことが重要です。

参考文献

https://www.portwell.co.jp/blog/ipc_vs_consumer-pc/

https://www.pr-seed-s.com/fapc/boxpc.html

https://www.kameyama-grp.co.jp/kss-ss/2148.html

http://www.wincomm.jp/index.htm