プライマとは

プライマとは、被塗装物に下塗りすることで、上塗り塗料の密着性を向上させる塗料です。

上塗りの塗料が塗りやすくなるように、被塗装物表面を整えたり、塗料と被塗装物の密着力を高めたりする役割を持っています。また、プライマを塗ることで、上塗りの塗料が被塗装物に浸透しすぎるのを防ぐ効果もあります。

プライマの使用用途

プライマは、さまざまな被塗装物に対応した種類があります。それぞれのプライマは、その被塗装物に適した性能を持っています。以下は、プライマの使用用途の例です。

1. 木材用プライマ

木材は水分を吸収しやすく、湿気によって膨張したり収縮したりします。木材用プライマは、木材の表面を保護し、湿気による変形を防ぐ効果があります。

また、木材から出るヤニが塗膜を剥がしたり、表面に出て美観を損ねたりすることがあるため、ヤニ止めの機能を持つプライマも販売されています。

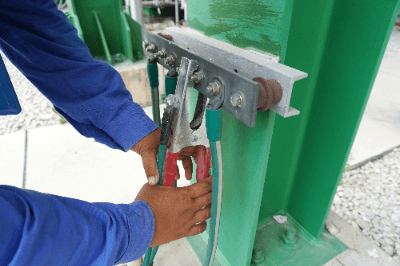

2. 金属用プライマ

金属は、さびや腐食が進むと、強度が落ちたり、見た目が悪くなったりします。金属用プライマは、金属表面に密着し、さびや腐食を防ぐ効果があります。

3. コンクリート用プライマ

コンクリートは、表面が粗いため、上塗りの塗料が浸透しやすくなっています。コンクリート用プライマは、表面を整え、塗料の浸透を防止して塗料の使用量を減らす効果があります。

4. プラスチック用プライマ

プラスチックは、表面が滑らかであるため、上塗りの塗料がなかなか密着しません。プラスチック用プライマは、表面に密着しやすくなるように改善する効果があります。

プライマの原理

プライマは、主に以下の原理で働きます。

1. 表面の凹凸を埋める

表面の凹凸を埋めて滑らかにする効果があります。これにより、上塗りの塗料が均一に塗られるようになり、仕上がりがキレイになります。

2. 密着力を高める

プライマが塗料と被塗装物の間に入り込んで、両者の密着力を高めます。これにより、上塗りの塗料がはがれにくくなり、耐久性が向上します。

3. 浸透を防ぐ

プライマは、上塗りの塗料が被塗装物に浸透しすぎることを防ぐ効果があります。これにより、上塗りの塗料が適度な厚さで塗られるようになり、仕上がりが均一になります。

以上3つの原理の他にも、サビを防ぐ、静電気を発生させないようにするなど、仕上がりをキレイにするだけではなく、劣化を遅らせたり安全性を強化させる機能をもたせたプライマも作られています。

プライマの種類

プライマには、様々な種類があります。それぞれのプライマは、特定の被塗装物や用途に適した性能を持っています。プライマには対象となる上塗り塗料の種類、被塗装物の種類によって多くの種類があるので、最適なものを選定することが大切です。

1. 希釈溶媒による分類

プライマには、大きく分けて水性のものと油性のものが存在します。

水性タイプ

浸透性が低く、下地の劣化が少ない場合に適しています。また、臭いが少なく、塗布後の道具類の洗浄時の後始末が簡単である長所もあります。

油性タイプ

浸透性が高く、下地の強化機能、密着度に優れるので、下地の劣化が激しい場合に適しています。乾燥時間が短くて済むので作業効率がよいのですが、塗装時の臭いが強い短所もあります。

2. 機能による分類

単純に綺麗な塗装面を実現するためだけではなく、以下のような効果を持たせたプライマも存在します。

浸透性プライマ

劣化した塗装面の奥深くまで浸透して下地を補強できるプライマです。コンクリートやセメントモルタルなどに塗布して表面を強化させるために使う用途もあります。

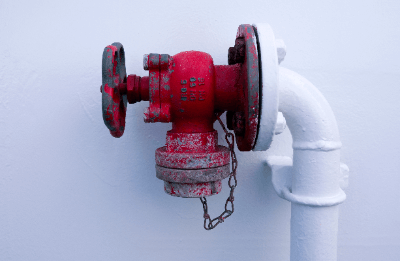

防錆プライマ

露出した鉄部分の下塗りに使用する塗料です。鉄を塗装する場合、一般的にはヤスリなどで錆を落としてから塗布を行わなければなりませんが、古い塗膜や浮き出た錆を除去する作業は非常に手間がかかります。

また、錆が深く進行している場合には、この除去作業で下地そのものを多く削る必要があり、耐久性を落としてしまう可能性もあります。これに対し、最近では錆の上からそのまま塗布できる防錆プライマーが開発されています。

錆を止めるだけでなく、既存の錆にも働き保護層を作る効果があるため、錆の除去作業で下地を傷める心配が少なくなります。

参考文献

https://hapisumu.jp/wall-a638147/

https://kenzai-digest.com/primer/