¿Qué es una Grúa Sobre Orugas?

Una grúa sobre orugas es una grúa que puede desplazarse sobre una oruga infinita llamada oruga.

Pueden desplazarse hasta el lugar de elevación por sus propios medios y realizar el trabajo. En comparación con las grúas de ruedas, que se desplazan sobre neumáticos, las grúas sobre orugas tienen una huella mayor y, por tanto, menor presión de contacto con el suelo, lo que las hace adecuadas para su uso en terrenos irregulares o blandos.

También tiene la ventaja de que puede proporcionar la misma capacidad de elevación en todas las direcciones alrededor de su circunferencia. Por otro lado, como no pueden circular por la vía pública, es necesario cargarlas en remolques para su transporte, y las grúas de más de cierto tamaño deben desmontarse para su transporte.

Usos de las Grúas sobre Orugas

Las grúas sobre orugas suelen utilizarse en industrias y lugares de trabajo en los que el área de trabajo es grande y es necesario elevar componentes pesados, como la construcción de puertos, la construcción de plantas, la construcción de parques eólicos, etc. Las grúas más pequeñas, que pesan menos de 5 toneladas, se denominan minigrúas sobre orugas y suelen utilizarse para la construcción de carreteras estrechas, trabajos en piedra y jardinería, etc. Suelen utilizarse para la construcción de carreteras estrechas, trabajos en piedra y jardinería.

Las grúas sobre orugas ocupan mucho espacio y tienen una gran capacidad de elevación entre las grúas móviles. Las capacidades de elevación van desde grúas pequeñas de unas 0,5 toneladas hasta la clase de 3.000 toneladas, y las más grandes suelen pesar unas 500 toneladas. Además, la propia grúa está propulsada por un motor principal (principalmente un motor diésel), lo que le permite ser autopropulsada en el lugar de trabajo.

Principio de las Grúas Sobre Orugas

Las grúas sobre orugas constan de una sección móvil, un cuerpo de grúa y una sección de torre.

1. Sección de Traslación

La sección de traslación consta de un elemento de apoyo denominado zapata de oruga, una unidad motriz, como el motor de traslación, y rodillos motrices y oscilantes. Se instala un motor móvil en cada una de las zapatas de oruga izquierda y derecha.

Los motores de desplazamiento suelen ser de tipo hidráulico, ya que requieren una gran potencia de salida, y pueden conmutar la trayectoria del flujo de aceite para avanzar o retroceder. La bomba hidráulica está situada en el cuerpo de la grúa, en la parte superior, y suministra aceite a la sección móvil, en la parte inferior, a través de una junta giratoria denominada junta giratoria o junta rotativa. La sección móvil se encarga de soportar y desplazar el peso de los elementos de elevación y del cuerpo superior.

2. Cuerpo de la Grúa

El cuerpo principal de la grúa incluye la base de la torre, el equipo operativo, la sala de control, el motor, las bombas hidráulicas y el mecanismo de giro.

El cuerpo de la grúa y la sección de la torre se apoyan sobre grandes cojinetes situados encima de la sección de traslación y pueden girar libremente. El mecanismo de giro del lado del cuerpo de la grúa es accionado por un motor de giro. El engranaje interior del cuerpo anular está fijado al lado de la sección móvil. La rotación del engranaje giratorio del lado del cuerpo principal hace que el cuerpo de la grúa gire, ya que el engranaje del lado de la parte móvil, que está engranado, está fijo.

La grúa utiliza un cable metálico para elevar los componentes, y el tambor de enrollado del cable metálico, el motor de enrollado, el engranaje reductor y los dispositivos de seguridad están instalados en el cuerpo de la grúa.

3. Sección de la Torre

La sección de torre consta de varias partes, como la pluma, que es el brazo de la grúa, y el gancho y el cable metálico para elevar los componentes.

En las grúas grandes se utilizan celosías de longitud fija para la pluma. Cada vez se utilizan más plumas telescópicas con cilindros hidráulicos para extenderlas y retraerlas.

Otra Información sobre Grúas Sobre Orugas

1. Autorización de Grúas Sobre Orugas

La cualificación de las grúas móviles depende de la capacidad de elevación de la grúa que se maneja: se requiere una formación especial para las grúas de entre 0,5 y 1 tonelada, una formación técnica para las grúas de entre 1 y 5 toneladas, y una licencia para las grúas de más de 5 toneladas.

El periodo necesario para obtener una cualificación es de un día para la formación especial. El curso de formación técnica dura unos tres días y requiere superar un examen práctico de aptitud y otro de destreza. Para obtener el permiso de conducción de grúas móviles hay que superar tanto la prueba de aptitud práctica como la de aptitud académica, y se requiere alrededor de una semana en una autoescuela para preparar la prueba de aptitud académica y la de aptitud práctica.

En cuanto a la conducción, las grúas sobre orugas no pueden circular por la vía pública y sólo pueden conducirse en obras, por lo que no se requiere permiso de conducción.

2. Tablas de Prestaciones de las Grúas Sobre Orugas

Las grúas sobre orugas siempre tienen un cuadro de prestaciones. Entre otras cosas, la tabla de capacidad de carga bruta muestra la capacidad de elevación de la grúa sobre orugas. La tabla de capacidad de carga bruta es un gráfico que muestra el peso que se puede levantar en cada postura (por ejemplo, ángulo de subida y bajada, longitud de la pluma, longitud del brazo, radio de trabajo, etc.).

Estos datos sirven de referencia a la hora de adquirir grúas sobre orugas o utilizarlas en obra. Es importante comprobar las condiciones detalladas de la grúa sobre orugas, ya que su rendimiento variará en función de qué ganchos se utilicen y cuántos ganchos estén cableados.

Además de la tabla de capacidad de carga bruta, la tabla de prestaciones también incluye datos sobre dimensiones y peso. Las grúas sobre orugas no pueden circular por la vía pública, y las de mayor tamaño deben desmontarse y transportarse. Por lo tanto, se requieren datos sobre dimensiones y peso.

Los tanques químicos son recipientes para almacenar productos químicos. Para almacenar productos químicos es necesario un recipiente, pero los líquidos son más reactivos que los sólidos y pueden tener fugas si hay un hueco, por lo que hay que utilizar un depósito especial para su almacenamiento. Además, como cada producto químico reacciona con materiales diferentes, no existe un tanque químico común que pueda utilizarse para todos los productos químicos, y se utilizan diferentes tanques para distintos productos químicos en función de sus propiedades.

Los tanques químicos son recipientes para almacenar productos químicos. Para almacenar productos químicos es necesario un recipiente, pero los líquidos son más reactivos que los sólidos y pueden tener fugas si hay un hueco, por lo que hay que utilizar un depósito especial para su almacenamiento. Además, como cada producto químico reacciona con materiales diferentes, no existe un tanque químico común que pueda utilizarse para todos los productos químicos, y se utilizan diferentes tanques para distintos productos químicos en función de sus propiedades. El revestimiento de los cables es extremadamente vulnerable porque los cables o haces de cables se conducen por caminos generalmente estrechos dentro de los equipos, entre equipos y para suministrar energía a los equipos, por lo que la flexibilidad es un requisito primordial y se utilizan ampliamente resinas blandas como el cloruro de vinilo. Una vez dañada la cubierta y comprometido su aislamiento, en el peor de los casos puede producirse un incendio.

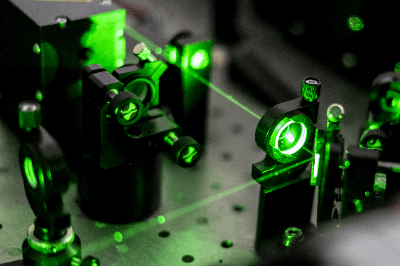

El revestimiento de los cables es extremadamente vulnerable porque los cables o haces de cables se conducen por caminos generalmente estrechos dentro de los equipos, entre equipos y para suministrar energía a los equipos, por lo que la flexibilidad es un requisito primordial y se utilizan ampliamente resinas blandas como el cloruro de vinilo. Una vez dañada la cubierta y comprometido su aislamiento, en el peor de los casos puede producirse un incendio. Láser verde es un término utilizado para describir los láseres que emiten luz con una longitud de onda de 532 nm, dentro del rango de la luz visible. Estos láseres son llamados “verdes” porque su luz es percibida por el ojo humano como un tono verde. La generación de esta luz láser verde se logra mediante la conversión de la luz láser producida en la longitud de onda fundamental a través de un cristal no lineal.

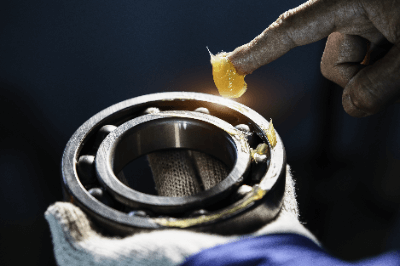

Láser verde es un término utilizado para describir los láseres que emiten luz con una longitud de onda de 532 nm, dentro del rango de la luz visible. Estos láseres son llamados “verdes” porque su luz es percibida por el ojo humano como un tono verde. La generación de esta luz láser verde se logra mediante la conversión de la luz láser producida en la longitud de onda fundamental a través de un cristal no lineal. La grasa es un lubricante fabricado mezclando un aceite base con un espesante para formar un gel.

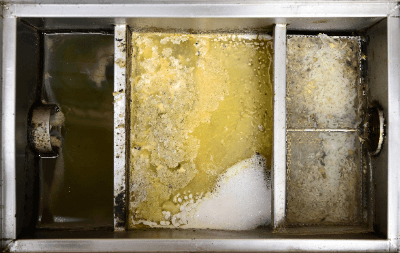

La grasa es un lubricante fabricado mezclando un aceite base con un espesante para formar un gel. Las trampas de grasa son dispositivos que separan el aceite vertido por restaurantes y plantas de procesamiento de alimentos.

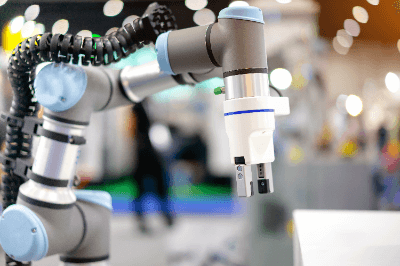

Las trampas de grasa son dispositivos que separan el aceite vertido por restaurantes y plantas de procesamiento de alimentos. Una pinza es un mecanismo para agarrar (sujetar) un objeto.

Una pinza es un mecanismo para agarrar (sujetar) un objeto.