¿Qué es una Bomba de Muestreo?

Las bombas de muestreo son bombas utilizadas para obtener muestras líquidas o gaseosas.

Estas bombas permiten tomar muestras del objetivo de medición con el fin de determinar el compuesto objetivo y calcular su concentración en función del volumen de la muestra y la cantidad del compuesto presente. Por lo general, esta concentración se expresa en unidades como partes por millón (ppm).

Usos de las Bombas de Muestreo

Las bombas de muestreo tienen una amplia gama de aplicaciones en diversas industrias y sectores. A continuación, se presentan algunos ejemplos de su uso:

1. Estudios Medioambientales

Se utilizan para estudios del aire y el suelo y para obtener muestras de residuos y productos químicos. Estas muestras sirven para comprobar el grado de contaminación ambiental y que los efluentes de las fábricas están por debajo de los valores estándar.

Las encuestas sobre contaminación atmosférica utilizan bombas de muestreo para tomar muestras de partículas finas y sustancias tóxicas en el aire. Las encuestas sobre la calidad del agua también evalúan la concentración de contaminantes en el agua. Las encuestas sobre el suelo pueden evaluar la concentración de contaminantes en el suelo.

2. Diagnóstico Médico

Se utilizan para recoger muestras biológicas, como sangre y aliento, de los pacientes. Estas muestras se utilizan para realizar pruebas y diagnósticos.

3. Control de Equipos Industriales

Se utilizan para tomar muestras de las líneas de producción para el control del proceso químico y el control de calidad. Además de en la industria química, también se utilizan ampliamente en la industria alimentaria y de bebidas para medir, por ejemplo, las propiedades físicas y químicas de microorganismos y productos en la línea de producción.

4. Investigación y Desarrollo

Utilizados por los investigadores para estudiar sustancias, compuestos, microorganismos, reacciones químicas, reacciones bioquímicas, etc. En las aplicaciones de investigación, es importante recoger datos precisos y fiables. Por lo tanto, es importante seleccionar la bomba de muestreo adecuada y la técnica de muestreo apropiada.

Principio de las Bombas de Muestreo

El principio de una bomba de muestreo es similar al de una bomba normal. La presión dentro de la bomba se modifica moviendo el pistón o el diafragma dentro de la bomba. El cambio de presión permite muestrear el líquido o el gas.

En el caso de los líquidos, la muestra se extrae a través de la bomba mediante una botella o similar con dos válvulas, una de succión y otra de descarga. Para los gases, en cambio, la muestra se obtiene a través de la entrada y el gas se comprime hasta un volumen determinado en la bomba. A continuación, se acciona la válvula de la bomba para liberar el gas en el recipiente de muestreo.

La precisión y fiabilidad de una bomba de muestreo viene determinada por el diseño y la función de la bomba. Las bombas de muestreo de alta calidad suelen ser más precisas y estables. Además, diversos factores, como el material de la cabeza de la bomba y el material de la junta de la bomba, afectan al rendimiento de la bomba.

Tipos de Bombas de Muestreo

Existen varios tipos de bombas de muestreo, dependiendo de la aplicación y de otros factores.

Según la fuente de alimentación, existen bombas manuales y eléctricas. Las bombas manuales se accionan manualmente y toman las muestras en recipientes de recogida, como recipientes o bolsas de muestreo. Las bombas eléctricas utilizan electricidad para tomar las muestras.

En función de la aplicación, también existen diferentes tipos de bombas de muestreo, como por ejemplo:

1. Bombas de Muestreo Manuales

Las bombas de muestreo portátiles son dispositivos pequeños utilizados para medir la dosis de radiación en trabajadores. Estas bombas son fáciles de transportar y permiten tomar muestras de forma continua durante largos periodos de tiempo. Muchas de estas bombas funcionan con pilas y existen productos disponibles en el mercado que permiten realizar muestreos continuos durante períodos extensos. Estas bombas de muestreo personal son especialmente útiles para garantizar una monitorización precisa de la exposición a la radiación en entornos laborales.

2. Muestreadores de Volumen de Aire

Estas bombas están diseñadas para recoger pequeñas partículas y microorganismos en el aire. Pueden aspirar un volumen constante de aire.

Los muestreadores de volumen de aire desempeñan un papel importante en la investigación de micropartículas. Las micropartículas suspendidas en el aire pueden tener un impacto negativo en el cuerpo humano y son datos importantes para los estudios medioambientales y la gestión sanitaria. Los muestreadores de volumen de aire pueden utilizarse para evaluar con precisión la concentración de micropartículas, lo que puede ser útil para la gestión sanitaria y la protección del medio ambiente.

3. Muestreadores de Gran Volumen

Estas bombas están diseñadas para aspirar grandes volúmenes de aire y medir la concentración de micropartículas con un alto grado de precisión. Son capaces de muestrear caudales incluso más elevados que los muestreadores de volumen de aire. Sin embargo, muchos muestreadores de volumen de aire son capaces de captar partículas más finas.

El lijado es una técnica de tratamiento utilizada para dar rugosidad a la superficie de diversos objetos, como la madera, el metal y el plástico.

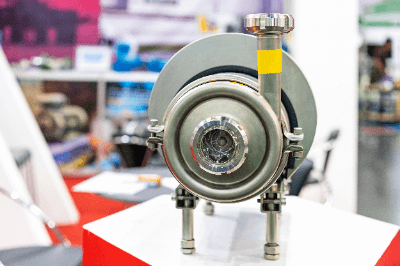

El lijado es una técnica de tratamiento utilizada para dar rugosidad a la superficie de diversos objetos, como la madera, el metal y el plástico. Las bombas sanitarias son las más sanitarias del mundo. Esto significa que, a diferencia de las bombas ordinarias, el interior de la bomba es muy lavable y el riesgo de formación de bacterias es muy bajo.

Las bombas sanitarias son las más sanitarias del mundo. Esto significa que, a diferencia de las bombas ordinarias, el interior de la bomba es muy lavable y el riesgo de formación de bacterias es muy bajo. Las baldosas de caucho se fabrican a partir de virutas de caucho finamente cortadas y endurecidas en forma de baldosas. Tienen una gran elasticidad y excelentes propiedades amortiguadoras, lo que reduce la carga sobre los pies y las rodillas y hace que caminar sea más cómodo. Se utilizan en guarderías, parques y centros comerciales, ya que son antideslizantes incluso bajo la lluvia y absorben el impacto de una caída. Además, debido a la facilidad para colorearlas, las baldosas de caucho están disponibles en una amplia gama de colores. Generalmente se instalan con un gradiente de agua para mejorar el drenaje.

Las baldosas de caucho se fabrican a partir de virutas de caucho finamente cortadas y endurecidas en forma de baldosas. Tienen una gran elasticidad y excelentes propiedades amortiguadoras, lo que reduce la carga sobre los pies y las rodillas y hace que caminar sea más cómodo. Se utilizan en guarderías, parques y centros comerciales, ya que son antideslizantes incluso bajo la lluvia y absorben el impacto de una caída. Además, debido a la facilidad para colorearlas, las baldosas de caucho están disponibles en una amplia gama de colores. Generalmente se instalan con un gradiente de agua para mejorar el drenaje.