¿Qué son las Gafas de Protección Láser?

Las gafas de protección láser se utilizan siempre para proteger los ojos cuando se utilizan rayos láser.

Si no se llevan, el rayo láser puede causar graves daños a los ojos. Al elegir las gafas de protección láser, debe adaptarlas a la longitud de onda y a la potencia del láser que utilice. También hay que comprobar la densidad óptica (DO), que indica cuánta luz se transmite, y adecuarla a la tarea que se va a realizar.

Aplicaciones de las Gafas de Protección Láser

Las gafas de protección láser se utilizan en lugares donde se emplean máquinas de procesamiento láser u osciladores láser.

- Al utilizar máquinas de procesamiento con osciladores láser (soldadura, corte, grabado, marcado, etc.)

- Al realizar tratamientos con láseres médicos o en clínicas, etc.

- Al utilizar osciladores láser en investigación, etc.

No mire directamente al rayo láser, aunque lleve gafas de protección. Esto se debe a que las lentes utilizadas en las gafas de protección están diseñadas para proteger contra la luz difusa del láser y no contra la radiación directa.

Principio de las Gafas de Protección Láser

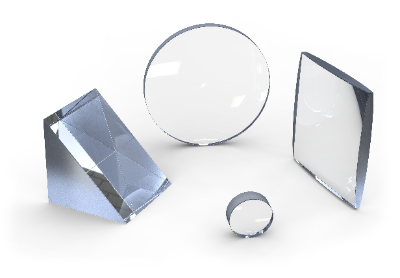

Las gafas de protección láser utilizan lentes especiales que absorben la luz difusa del láser y hacen que determinadas longitudes de onda sean menos transparentes.

La luz láser se caracteriza por su alta direccionalidad, unidad y coherencia, lo que significa que es daltónica y tiene una alta densidad de energía. Los láseres de alta potencia, como los utilizados para soldar, son por supuesto peligrosos cuando inciden en el cuerpo, pero incluso la luz de baja potencia puede causar daños oculares debido a las características mencionadas.

Existe el riesgo de dañar no sólo las capas superficiales del ojo, como la córnea, sino también, dependiendo de la longitud de onda, zonas más profundas como la retina y el nervio óptico. Por este motivo, deben seleccionarse unas gafas de protección adecuadas comprobando la longitud de onda, la potencia y el valor OD del láser; el valor OD es una medida sencilla de la transmisión de la luz y oscila entre 1 y 10, siendo menor la transmisión cuanto mayor es el valor.

Cuanto mayor es el valor OD, más seguro es, pero también permite que penetre menos luz visible, lo que puede reducir la eficacia del trabajo. También es importante tener en cuenta la naturaleza del trabajo y seleccionar gafas de seguridad con un valor de DO adecuado.

Cómo elegir las Gafas de Protección Láser

Es importante comprobar el tipo, la longitud de onda de oscilación y la salida del láser que se va a utilizar y seleccionar lentes y filtros que se ajusten a estas longitudes de onda.

Existen varios tipos de gafas de seguridad láser, entre los que se incluyen los tipos “gafa”, “gafa” y “frontal”. Las formas de gafas y frontales están disponibles con o sin protecciones laterales.

Para mejorar la capacidad de trabajo, se recomienda elegir gafas con baja transmitancia sólo en el rango del láser utilizado y alta transmitancia de luz visible en el resto del rango. Aunque el valor OD de las gafas de protección láser sea alto, asegúrese de elegir las adecuadas, ya que unas lentes con una longitud de onda incorrecta no proporcionarán protección y pueden provocar accidentes graves.

Incluso con gafas de protección láser, no se puede evitar que la luz láser entre directamente en el ojo. Tenga en cuenta que algunos rayos láser son invisibles, como las longitudes de onda ultravioleta e infrarroja.

Más Información sobre las Gafas de Protección Láser

Clases de Gafas de Protección Láser

Los rayos láser se clasifican según su grado de peligrosidad.

- Clase 1: Luz láser segura en condiciones normales de uso.

- Clase 1M: Luz láser con longitudes de onda de aprox. 300-4.000 nm, que es peligrosa para la visión con equipos ópticos.

- Clase 2: Luz láser con una longitud de onda de aproximadamente 400~700 nm, que puede protegerse parpadeando.

- Clase 2M: Luz láser de longitud de onda similar a la clase 2, pero peligrosa para la visión con instrumentos ópticos.

- Clase 3R: Luz láser de aproximadamente 300 nm ~10 mm, peligrosa para la visión directa.

- Clase 3B: Peligrosa para la visión directa, pero la luz difusa reflejada suele considerarse segura.

- Clase 4: Incluso la visión directa temporal y la exposición de la piel son peligrosas. Incluso la luz difusa reflejada puede causar daños y provocar incendios.

Algunas gafas de seguridad láser son capaces de soportar diferentes clases de láser, por lo que su uso es seguro cuando se manipulan rayos láser potencialmente peligrosos.