ヘキサポッドとは

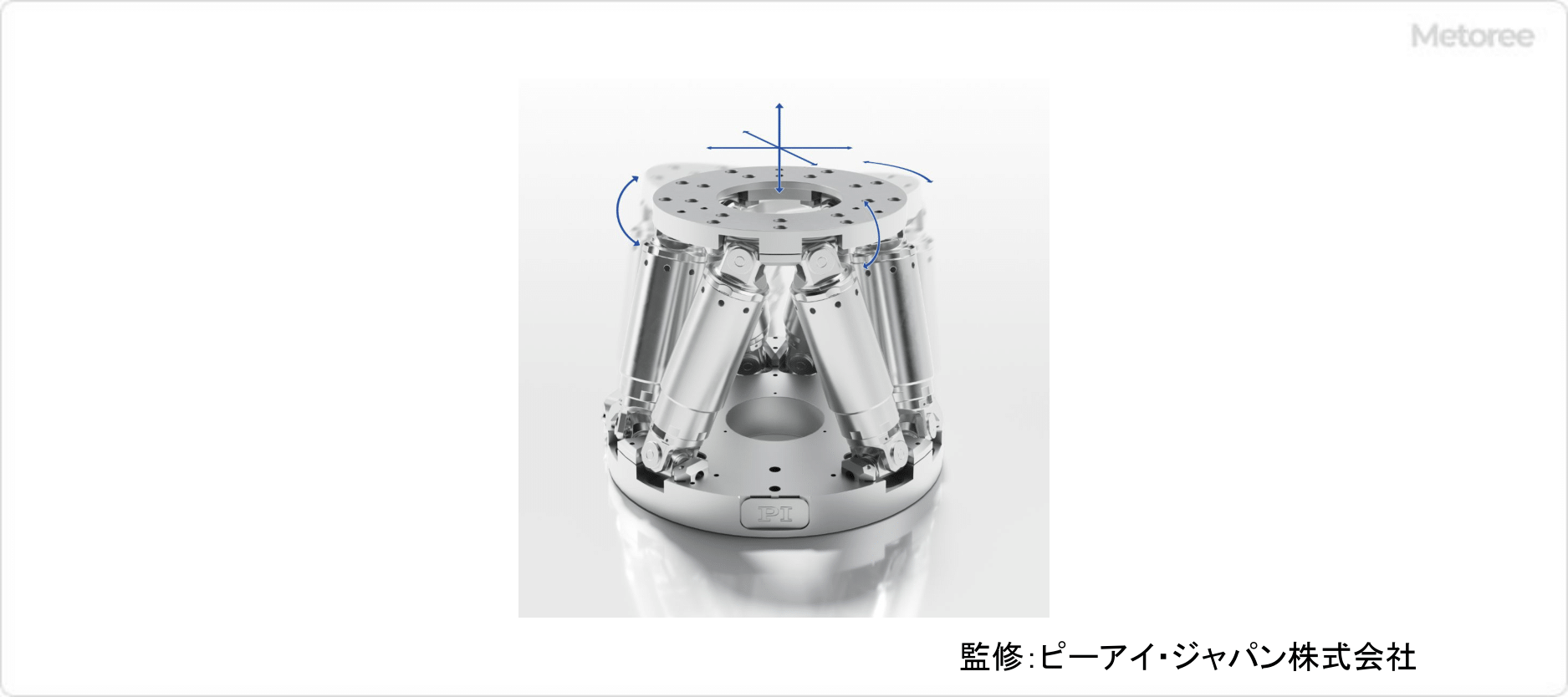

ヘキサポッド (英:Hexapods) は、微細な位置制御や精密な動作を可能にする高精度な位置決めステージの一種です。

ギリシャ語の「hexa」 (6) と「podos」 (足) に由来し、「6本の足を持つもの」という意味です。主に6本の脚を持つロボット、生物、機構を指します。他に「ポッド」が付くものとして、monopod、tripod、tetrapodなどがあります。

6つの独立したアクチュエーターが1つの動作プラットフォームを支え、6自由度 (XYZリニア軸、ピッチ、ロール、ヨーの回転軸) に、位置や姿勢を柔軟に変えることができます。

ヘキサポッドの使用用途

ヘキサポッドは、その高い性能と汎用性から、精密な位置決めが必要な様々な分野で活用されています。特に、複数の軸を同時に制御する必要がある場合や、複雑な形状のワークを扱う場合にその真価を発揮します。以下に、主な用途の例をいくつか挙げます。

- 光学系: シリコンフォトニクス、光ファイバー、光学レンズ位置合わせ

- 半導体: ウエハーやチップなどの位置決めや検査装置

- バイオテクノロジー: 顕微鏡下での細胞や生体の操作や位置合わせ

- 航空宇宙: フライトシミュレーターや宇宙関連機器の試験装置

- 医療機器: 手術用ロボットや診断装置の位置決め

- レーザー加工: レーザーヘッドやワークの位置合わせ

- 精密組立: 振動試験、部品組み立て、検査

- 天文学: 望遠鏡の位置調整や追尾システム

- 研究開発: 真空装置内での位置決め

ヘキサポッドの原理

1. 6つのアクチュエーターで駆動

ヘキサポッドのステージは、パラレルキネマティック設計で、スチュワートプラットフォームとも呼ばれます。6つの独立したアクチュエーター (DCモーター、ステッピングモーター、ボイスコイルモーター、ピエゾアクチュエータなど) が1つの動作プラットフォームを支え、各アクチュエーターの伸縮によって6方向を自由に動かします。

2. 高分解能位置センサー内蔵

アクチュエーターの中に、高分解能位置センサー (インクリメンタル、アブソリュートエンコーダなど) を内蔵させることで、各アクチュエーターの動作をサブミクロン、ナノメートルレベルで検出・動作します。そのためサブミクロンの高精度な位置決めが可能で高い再現性も持っています。

3. 柔軟かつ高剛性

ヘキサポッドの動作プラットフォームは6つのアクチュエーターで支えられているため、高剛性であり任意の方向に設置して使用することができます。また、各アクチュエーターはパラレルリンク動作で制御されるため非常に滑らかな動きが可能です。

4. ワークスペース

ヘキサポッドは6本のアクチュエーターの伸縮によって動作するため、動作範囲に制限があります。この範囲をワークスペースと呼び、使用する座標系の原点を基準として設定されます。ワークスペースは障害物や荷重サイズ、配置などの外的要因で制限されることがありますが、シミュレーションを用いて必要な動作範囲が取れるかを事前に確認することが可能です。

5. 高度な制御

PCとヘキサポッド専用コントローラをLANケーブルで接続し、ターゲット位置の指令や動作プログラムをもとに、6つのアクチュエーターの動きを高速演算処理しパラレル動作で6自由度を制御します。基本的にはターゲット位置に最短距離で移動させています。

ヘキサポッドのその他情報

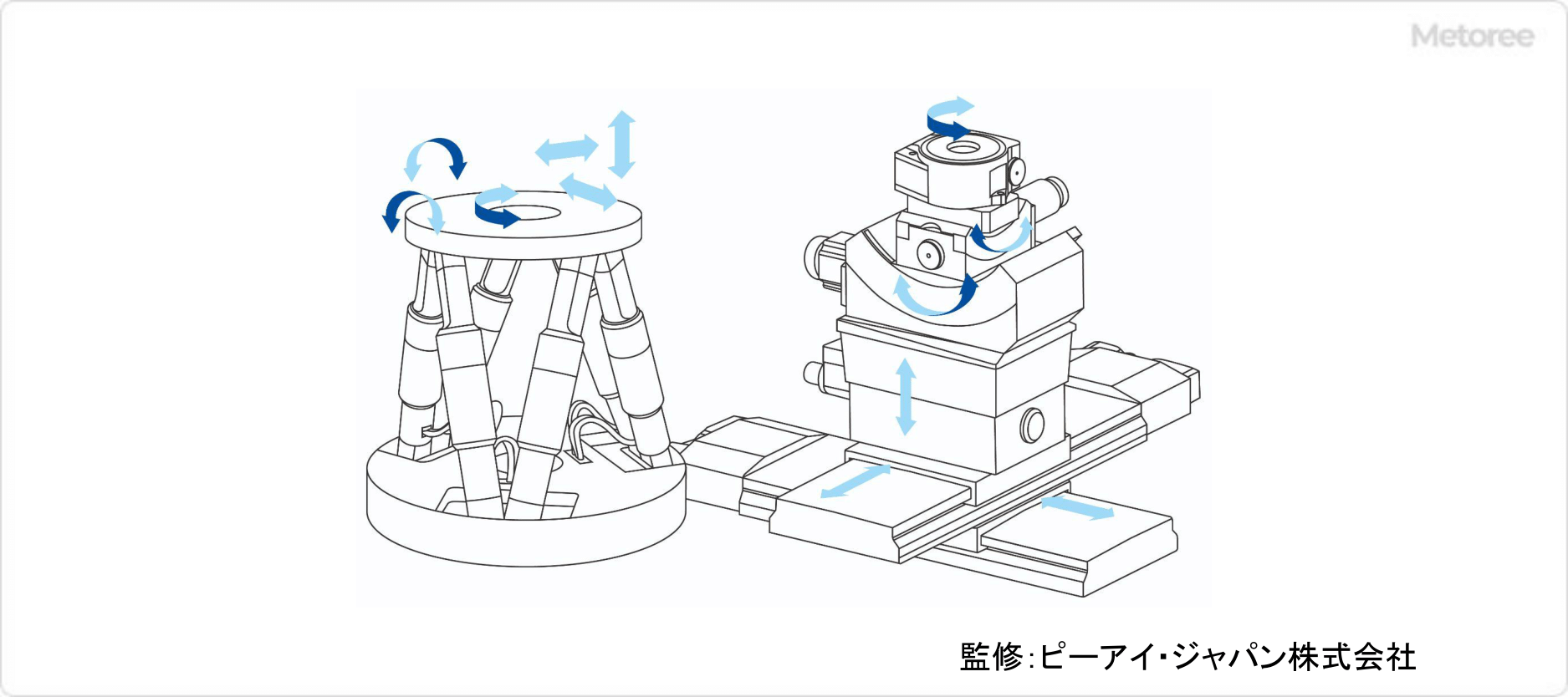

ここではヘキサポッドと、積み重ねステージの違いについて記述します。

用途によってメリットデメリットはありますが、高精度化・高速化する上ではヘキサポッドは非常に優位です。大きな特徴としては下記のようなものがあります。

1. 回転中心や座標系の任意変更が可能

積み重ねステージでは、上部のスイベルステージで回転中心が決まるため、ワークを変更するたびに付け替えや再調整が必要です。しかし、ヘキサポッドステージは、回転中心と座標系をソフトウェアで任意の地点に容易に変更できるため、付け替えが不要で作業効率が大幅に向上します。

2. 累積誤差がなく高精度

積み重ねステージでは、各ステージの誤差が累積されるため、頂上では誤差が大きくなります。しかし、ヘキサポッドステージは1枚の動作プレートを6本のアクチュエーターで支えて制御するため、累積誤差がなく、高精度な位置決めと高再現性が可能です。

3. 高耐荷重で高剛性

積み重ねステージでは、最下部のステージに上部の重さが累積するため、通常は耐荷重の高いステージを配置し、上部のステージには軽量で小型のものを配置します。一方、ヘキサポッドステージは、6本のアクチュエーターで駆動プレートを支えるため、コンパクトながらも高耐荷重で高剛性を実現します。

|

ヘキサポッドステージ |

積み重ねステージ |

|

|

回転中心・座標系 |

任意に変更可能 |

使用ステージ形状で固定 |

|

サイズ |

コンパクト |

下部が大きく、高い |

|

動作量 |

やや小さい |

大きい(ステージによる) |

|

累積誤差 |

なし |

あり |

|

剛性 |

強い |

弱い |

|

耐荷重 |

大きい |

小さい |

|

可動ケーブル |

なし |

各軸ケーブル |

|

動作 |

パラレル |

シリアル |

.pptx-3.png)

-.pptx-4.png)

-.pptx-6.png)

-.pptx-5.png)