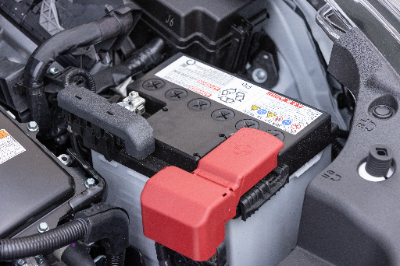

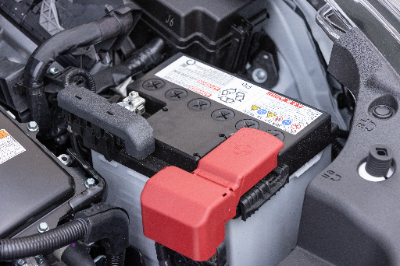

Qu’est-ce qu’une batterie embarquée ?

Une batterie embarquée est un dispositif utilisé pour alimenter en électricité des composants électriques tels que les clignotants, les phares, le système de navigation et l’éclairage intérieur de la voiture.

Une batterie embarquée est un dispositif utilisé pour alimenter en électricité des composants électriques tels que les clignotants, les phares, le système de navigation et l’éclairage intérieur de la voiture.

Elle fournit de l’électricité à la voiture en tant que batterie de stockage. La combustion de carburant est nécessaire pour faire fonctionner le moteur de la voiture, et les voitures modernes sont équipées d’un système dans lequel le moteur est démarré par un moteur appelé “moteur cellulaire”.

Une bougie d’allumage est nécessaire pour enflammer le carburant injecté dans le moteur, de sorte que le moteur ne peut pas être démarré sans électricité pour alimenter ces pièces.

De plus, l’électricité est constamment fournie au véhicule, même lorsque le moteur ne tourne pas, car elle est utilisée pour maintenir les informations dans l’ordinateur de bord (ECU) et pour activer le système de sécurité. Comme on l’entend souvent dire, la batterie est l’élément le plus sollicité de la voiture et elle est vulnérable aux changements de température, c’est pourquoi elle doit être vérifiée et entretenue fréquemment.

Utilisations des batteries embarquées

La batterie embarquée fournit de l’électricité à la voiture et sert à alimenter tous les appareils électriques de la voiture, tout en rechargeant la batterie pour des recharges et décharges répétées en tant que batterie de stockage.

La charge de la batterie embarquée s’effectue principalement lorsque le véhicule est en marche. Le véhicule fonctionne grâce à l’électricité produite par l’alternateur, un générateur relié au moteur par une courroie, etc. et tout surplus d’électricité est chargé dans la batterie embarquée.

La batterie embarquée utilise l’électricité au ralenti, lorsque le régime du moteur est bas et que l’alternateur ne produit pas beaucoup d’électricité, et lorsque le moteur de la cellule est tourné pour démarrer le moteur.

Elle est également utilisée lorsque le moteur ne tourne pas, par exemple lors de l’ouverture et de la fermeture des portes à l’aide de la télécommande ou de l’activation du système de sécurité après être sorti de la voiture. Si la batterie embarquée se décharge, elle ne peut plus fournir d’électricité, de sorte qu’il est impossible de déverrouiller les portes à l’aide de la télécommande ou de démarrer le moteur.

Principe de la batterie embarquée

Le principe de la batterie embarquée repose sur une réaction d’oxydoréduction entre les pôles positif et négatif de la batterie pour en extraire de l’électricité. La batterie embarquée contient deux électrodes et de l’acide de batterie. Les électrodes sont principalement constituées de dioxyde de plomb ou de plomb, tandis que le liquide de la batterie est constitué d’acide sulfurique dilué.

Dans la réaction d’oxydoréduction de la batterie embarquée, la décharge commence lorsque l’acide sulfurique dilué utilisé comme acide de batterie s’ionise en ions hydrogène et en ions sulfate.

Lorsque les conducteurs de la batterie embarquée sont reliés aux ions sulfate sur l’électrode négative et aux ions hydrogène sur l’électrode positive, les ions sulfate de l’électrode négative se déplacent vers l’électrode positive via les conducteurs et subissent une réaction chimique avec les ions hydrogène. Ce faisant, des électrons sont libérés et de l’électricité est produite. Cette réaction d’oxydoréduction a moins de chances de se produire lorsque la température baisse, c’est pourquoi il faut être particulièrement vigilant dans les environnements froids.

De plus, la batterie embarquée étant un type de batterie rechargeable, elle peut être rechargée en subissant la réaction chimique inverse de celle décrite ci-dessus. En déchargeant et en rechargeant la batterie de manière répétée, elle peut alimenter les différents composants électriques du véhicule sur une longue période.

Lorsqu’elle est complètement chargée, de l’oxygène et de l’hydrogène sont générés à l’intérieur de la batterie embarquée, ce qui entraîne l’épuisement du liquide de la batterie. Plus une batterie embarquée est utilisée longtemps et approche de la fin de sa durée de vie, plus elle risque d’être complètement chargée et le liquide de la batterie de s’évaporer, c’est pourquoi il convient de la vérifier et de faire l’appoint régulièrement.

Bien qu’elle varie d’un produit à l’autre, la durée de vie d’une batterie embarquée est généralement de deux à trois ans ; il faut donc veiller à éviter les accidents et les problèmes.

Types de batteries embarquées

Il existe les types de batteries embarquées suivants :

- les batteries au plomb

- les batteries sans entretien

- Batteries de véhicules à arrêt au ralenti

- Batteries sèches

- Batteries au lithium-ion

1. Batterie au plomb

Les batteries plomb-acide sont le type de batterie embarquée le plus courant et sont peu coûteuses, bien qu’elles doivent être rechargées à chaque fois parce que le liquide de batterie qu’elles contiennent peut s’épuiser en raison des spécifications.

2. Batterie sans entretien

Comme leur nom l’indique, les batteries sans entretien ne nécessitent aucun entretien. Par rapport aux batteries au plomb, ces batteries sont plus étanches, ce qui signifie que le liquide de la batterie ne diminue pratiquement pas et qu’il n’est pas nécessaire de les recharger avec de l’acide de batterie. Ces batteries sont utilisées dans les véhicules importés et les véhicules haute performance et sont devenues ces dernières années les batteries embarquées les plus courantes.

3. Batteries pour les systèmes d’arrêt-démarrage au ralenti

Comme de plus en plus de voitures sont équipées d’une fonction d’arrêt-démarrage au ralenti, la fréquence d’utilisation du moteur de la cellule, qui consomme le plus d’électricité parmi les composants électriques de la voiture, a augmenté de façon spectaculaire. Les caractéristiques de ces batteries sont leur capacité élevée et leur performance de charge améliorée, qui réduit le temps nécessaire à la recharge. Toutefois, leur prix élevé est un inconvénient.

4. Batterie sèche

La principale caractéristique des batteries sèches est qu’elles sont extrêmement légères. La structure d’une batterie sèche est telle que les électrodes sont immergées dans le liquide de la batterie, alors que dans une batterie normale, les électrodes sont remplies de liquide de la batterie, de sorte que le liquide de la batterie pénètre dans les électrodes, ce qui se traduit par un volume très faible et l’absence de liquide, ce qui rend la batterie très légère. Elles sont principalement utilisées dans les voitures de course, etc. Elles sont en revanche très chères.

5. Batterie lithium-ion

Il s’agit de batteries embarquées ayant la même structure que les batteries lithium-ion utilisées dans les smartphones, etc. Par rapport aux batteries au plomb, elles sont plus légères et ne contiennent pas de liquide de batterie, de sorte qu’il n’y a pas de risque d’inflammation, elles sont donc très sûres. Le prix est élevé, mais le rapport coût-efficacité est élevé.

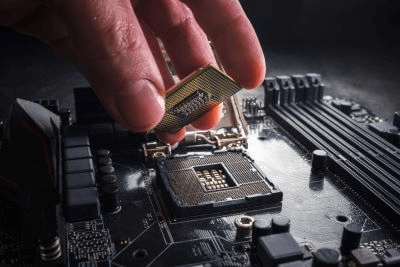

Un microprocesseur est une puce semi-conductrice qui sert de cerveau à un ordinateur. Il effectue diverses opérations arithmétiques et contrôlant les périphériques.

Un microprocesseur est une puce semi-conductrice qui sert de cerveau à un ordinateur. Il effectue diverses opérations arithmétiques et contrôlant les périphériques. Les ressorts automobiles sont l’un des composants du dispositif appelé “suspension” d’un véhicule, qui s’occupe de la stabilité et de la qualité de roulement lors de la conduite.

Les ressorts automobiles sont l’un des composants du dispositif appelé “suspension” d’un véhicule, qui s’occupe de la stabilité et de la qualité de roulement lors de la conduite. Une batterie embarquée est un dispositif utilisé pour alimenter en électricité des composants électriques tels que les clignotants, les phares, le système de navigation et l’éclairage intérieur de la voiture.

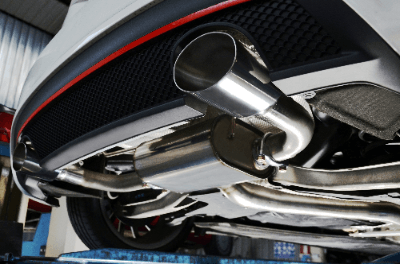

Une batterie embarquée est un dispositif utilisé pour alimenter en électricité des composants électriques tels que les clignotants, les phares, le système de navigation et l’éclairage intérieur de la voiture. Un silencieux est un élément qui existe à l’arrière d’un véhicule et qui a pour fonction de purifier les gaz d’échappement lorsque les gaz d’échappement du moteur sont rejetés dans l’atmosphère.

Un silencieux est un élément qui existe à l’arrière d’un véhicule et qui a pour fonction de purifier les gaz d’échappement lorsque les gaz d’échappement du moteur sont rejetés dans l’atmosphère.