¿Qué es un Muestreador Automático?

Los muestreadores automáticos son dispositivos automáticos utilizados para la preparación y análisis de muestras. Cuando se realiza cualquier tipo de análisis con un analizador, normalmente se introduce la muestra manualmente. Sin embargo, los también permiten suministrar y analizar muestras de forma automatizada.

Los muestreadores automáticos son dispositivos automáticos utilizados para la preparación y análisis de muestras. Cuando se realiza cualquier tipo de análisis con un analizador, normalmente se introduce la muestra manualmente. Sin embargo, los también permiten suministrar y analizar muestras de forma automatizada.

Estos muestreadores se utilizan en combinación con analizadores elementales, cromatógrafos y otros equipos de análisis. Existen diferentes tipos de muestreadores automáticos diseñados para adaptarse a sistemas de introducción de muestras, ya sean sólidas o líquidas.

Usos de los Muestreadores Automáticos

Los muestreadores automáticos se utilizan en diversos sectores industriales. Algunos ejemplos típicos son la cromatografía, el análisis medioambiental y los sectores farmacéutico y alimentario.

Se utilizan para inyectar automáticamente muestras en análisis como la cromatografía líquida (CL) y la cromatografía de gases (CG). Los muestreadores automáticos permiten realizar análisis con mayor precisión y rapidez que inyectando las muestras manualmente.

En el análisis medioambiental, se utilizan para determinar la concentración de contaminantes en el agua y el aire. Al ser posible la medición continua a intervalos regulares, es un instrumento esencial para las plantas de control continuo en los sistemas de proceso.

También se utilizan mucho en la industria alimentaria y el sector farmacéutico. En el ámbito médico, se utilizan para analizar sangre y orina y procesan eficazmente grandes cantidades de muestras. En el campo farmacéutico y otros, se utilizan para analizar la composición de materias primas y productos, y son útiles como medio de análisis de alta precisión y gran volumen.

Principio de los Muestreadores Automáticos

Existen diferentes principios de funcionamiento para los muestreadores automáticos, dependiendo del tipo y la situación en la que se utilizan.

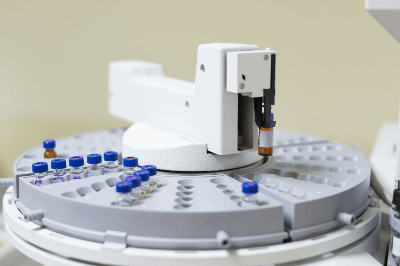

Cuando se realiza un análisis con un muestreador automático, el primer paso es preparar la muestra. La muestra se coloca previamente en un plato de muestras, una microplaca u otro recipiente adecuado, y se ajusta el volumen de inyección y el número de inyecciones en función del volumen y la concentración de la muestra. Muchos muestreadores automáticos también están diseñados para realizar la preparación de la muestra de forma automática.

Una vez preparada la muestra, se coloca en el muestreador automático, que la introduce automáticamente en el sistema. Algunos muestreadores también pueden realizar la mezcla automática de la muestra y controlar la temperatura.

Una vez introducida la muestra, el analizador realiza automáticamente el análisis. Los resultados se procesan en el muestreador automático y pueden transmitirse a un PC o dispositivo de adquisición de datos.

Tipos de Muestreadores Automáticos

Existen diferentes tipos de muestreadores automáticos, en función del analizador utilizado y del tipo de muestra. A continuación se indican algunos tipos:

1. Tipo de Acceso Aleatorio

Este tipo de automuestreador es capaz de alimentar aleatoriamente una gran variedad de tipos de muestra. Se utilizan para procesar grandes cantidades de muestras y son altamente eficientes. Se caracteriza por una gran versatilidad analítica.

2. Tipo de Acceso Frontal

Los automuestreadores de acceso frontal se utilizan cuando la muestra se alimenta manualmente desde el panel frontal. Como la muestra no se suministra automáticamente, su ajuste y recuperación requieren mucho tiempo. Sin embargo, el instrumento es fácil de manejar y el ajuste de la muestra es más sencillo que en las mediciones manuales.

Los modelos de acceso frontal requieren un ajuste manual y se utilizan para procesar pequeños volúmenes de muestra. Son adecuados para el uso de reactivos caros y para el análisis de pequeñas cantidades de muestra. Debido a sus características, estos productos se utilizan en el sector de la investigación y el desarrollo.

3. Tipo Carry-Fill

Este tipo de automuestreador suministra muestras aspirándolas automáticamente. Se utilizan en cromatografía líquida, por ejemplo, cuando hay una muestra adecuada en la sección de aspiración.

En el análisis del color y del espectro de fluorescencia, se utilizan para garantizar un suministro preciso de la muestra. También se utilizan en el análisis de cultivos celulares para realizar la alimentación automatizada de muestras.

4. Microplacas

Automuestreadores que utilizan microplacas para procesar varias muestras a la vez. Se utilizan para análisis que requieren un alto rendimiento.