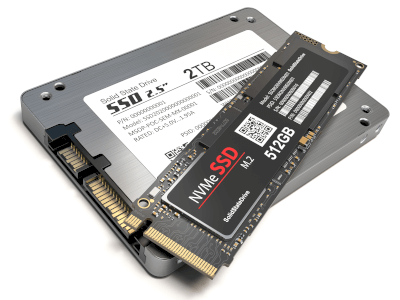

¿Qué son las SSD?

Las SSD son un tipo de almacenamiento de datos. SSD significa “Solid State Drive” (unidad de estado sólido) y se caracteriza por ser un dispositivo de grabación basado en semiconductores.

Las SSD son un tipo de almacenamiento de datos. SSD significa “Solid State Drive” (unidad de estado sólido) y se caracteriza por ser un dispositivo de grabación basado en semiconductores.

Usos de las SSD

En los últimos años, las unidades SSD se utilizan mucho en equipos ofimáticos. Al igual que los discos duros, se utilizan como almacenamiento para la grabación de datos. Algunos usos específicos son

- Para el almacenamiento de registros en servidores para la gestión de edificios de oficinas

- Para almacenamiento de registros en PC domésticos en general

- Para almacenamiento de registros en PC de oficina

- Para almacenamiento de datos de cámaras de vigilancia

- Para almacenamiento de registros en servidores en nube

Principio de las SSD

El interior de una SSD consta de memoria flash NAND, controlador, memoria caché, interfaz, etc. La memoria flash NAND es la parte del interior de la SSD que almacena los datos. MLC y TLC de 3 bits.

La SLC tiene la ventaja de ser más duradera, pero tiene menor capacidad y es más cara. El controlador es la parte que realiza el control de acceso para leer y escribir datos; la memoria flash NAND tiene un límite superior en el número de reescrituras, y el control de acceso se utiliza para evitar que sólo se escriba en memorias específicas.

La memoria caché es la parte que almacena temporalmente los datos en caché, a menudo utilizando DRAM, y puede acelerar el proceso de escritura almacenando temporalmente los datos. La interfaz SSD es la conexión entre la unidad SSD y el PC, etc. Existen varios estándares, como SATA y mSATA.

Más Información sobre las SSD

1. Historia de las SSD

Las HDD (Hard Disc Drives) se han utilizado ampliamente para almacenar grandes cantidades de datos; las HDD graban datos mediante la lectura y escritura magnética en un disco que gira a gran velocidad. Aunque tienen una estructura sencilla y son baratos, los HDD tienen una unidad de accionamiento para hacer girar el disco y son vulnerables a los golpes.

Además, en la época en que los HDD eran la corriente dominante, la capacidad de almacenamiento de los SSD era pequeña, por lo que los HDD eran el medio de grabación dominante en los equipos ofimáticos. Sin embargo, en los últimos años, a medida que las SSD han aumentado su capacidad, han sustituido a las HDD y son cada vez más populares.

2. Diferencias entre SSD y HDD

Tanto las SSD como los HDD se utilizan como almacenamiento para equipos de OA. Sin embargo, debido a sus características, cada uno tiene sus propias ventajas e inconvenientes.

Ventajas de los SSD

- Velocidad de escritura y lectura de datos.

- Arranque más rápido cuando se instala un sistema operativo como un PC.

- Sin piezas de accionamiento ni ruido de funcionamiento

- Resistente a los golpes

Desventajas de las SSD

- Caros en comparación con los discos duros

- Menos tipos de gran capacidad disponibles que los discos duros.

- Hay un límite máximo en el número de ciclos de escritura y tienen una vida útil limitada.

Ventajas de los Discos Duros

- Se pueden introducir soportes de almacenamiento baratos y de gran capacidad.

Desventajas de los HDD

- Se genera ruido cuando el disco gira durante el funcionamiento.

- Vulnerable a golpes, los datos pueden dañarse por vibraciones, etc.

- El consumo de energía es superior al de las SSD.

- La velocidad de lectura/escritura es inferior a la de las SSD.

Como ya se ha dicho, los HDD y los SSD tienen sus propios méritos y deméritos. Por lo tanto, es importante utilizarlos de forma diferente en función de la aplicación. Por ejemplo, se puede instalar un disco duro y una unidad SSD en el mismo PC.

En este caso, el software y los sistemas operativos más utilizados se escriben en el SSD, mientras que los vídeos y las imágenes se escriben en el HDD. Este funcionamiento permite que el PC funcione como un PC con gran capacidad de almacenamiento, así como un rápido funcionamiento y arranque del PC en el día a día.

3. Unidades SSD Externas y Memorias Flash USB

También existen productos como las unidades SSD externas de tipo memoria USB, que son compactas como las memorias USB y cómodas de transportar.Tanto las unidades SSD externas de tipo memoria USB como las memorias flash USB utilizan memoria flash NAND. Sin embargo, se leen de forma diferente en el sistema operativo.

Las unidades SSD con memoria USB se reconocen como discos locales dentro del ordenador. No están pensados para ser insertados y extraídos con frecuencia, pero la configuración de la partición interna puede modificarse con mayor libertad que en las memorias flash USB.

Las memorias flash USB se reconocen como discos regrabables dentro del ordenador. Se caracteriza por la disponibilidad de productos baratos y de pequeña capacidad. Además, es posible que los reproductores y otros dispositivos que utilizan memorias flash USB no reconozcan correctamente las unidades SSD externas.

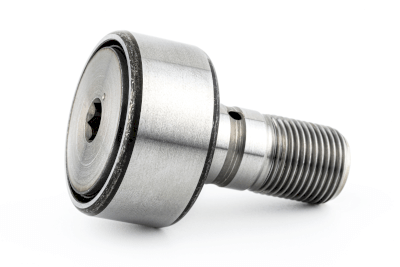

Un seguidor de leva es un componente que reduce la resistencia de contacto entre la leva y el varillaje en un mecanismo de leva que convierte la dirección del movimiento.

Un seguidor de leva es un componente que reduce la resistencia de contacto entre la leva y el varillaje en un mecanismo de leva que convierte la dirección del movimiento. Las maquinaria de embalaje retráctil son máquinas que envasan herméticamente diversos productos en film transparente.

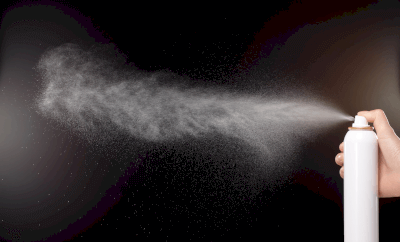

Las maquinaria de embalaje retráctil son máquinas que envasan herméticamente diversos productos en film transparente. Una boquilla pulverizadora es un dispositivo para pulverizar líquidos o gases almacenados en una dirección en un chorro único en una dirección definida.

Una boquilla pulverizadora es un dispositivo para pulverizar líquidos o gases almacenados en una dirección en un chorro único en una dirección definida. Mist equipment is a device that sprays water in a mist-like spray over a wide area, used for cooling and fire extinguishing equipment to prevent outdoor temperatures from rising.

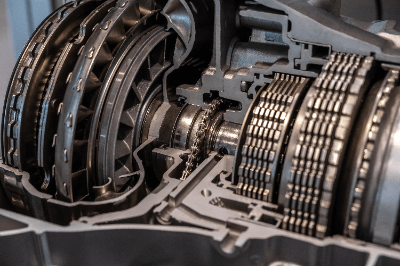

Mist equipment is a device that sprays water in a mist-like spray over a wide area, used for cooling and fire extinguishing equipment to prevent outdoor temperatures from rising. Los transductores de par son transductores que convierten el par de un equipo giratorio o estacionario, como un motor, en una magnitud eléctrica para su medición.

Los transductores de par son transductores que convierten el par de un equipo giratorio o estacionario, como un motor, en una magnitud eléctrica para su medición.