ソケットレンチとは

ソケットレンチとは、ハンドル部分となるレンチと、レンチに取り付ける部分のソケットとの組み合わせで構成される工具です。設備や機器の整備などに使われます。

ソケットは脱着式です。六角穴付きボルト(キャップボルト)用のヘキサゴンソケットや、六角ボルト用の六角ソケットなど、使用状況に合ったものを選ぶことで、様々な作業ができます。

1セット所持するだけで、複数の締結部品を取り扱えるため、整備関係の仕事をする人にとっては重宝する工具になります。

ソケットレンチの使い方

ソケットレンチは、締結部に合ったサイズ、形状のソケットをハンドルにはめ込んで使います。ソケットを締結部品の頭部差し込んでからハンドルを回転方向に回すと、ネジを締めたり緩めたりできます。

ソケットを差し込むときは、決して斜めにすることなく、締結部品の頭部に奥までしっかりと差し込みます。頭部への差し込みが浅いと、力を掛けた時に外れて、手をぶつける可能性があります。また、ハンドルが長いとその分トルクが大きくなるため、しっかり締結できる反面、締結部品が破損する恐れがあるので、力加減にも注意が必要です。

ソケットレンチの選び方

ソケットレンチを選ぶ際は、締結部品に対応したソケットを選びます。設備によく使われる、六角ボルトやキャップボルトには、六角ソケットやヘキサゴンソケットが使われます。六角ソケットでも、奥まったところにあるナットを外す際には、ロングソケットを使用する場合もあります。また、エクステンションバーを使うと、奥にあるナットやボルトに届くようになります。

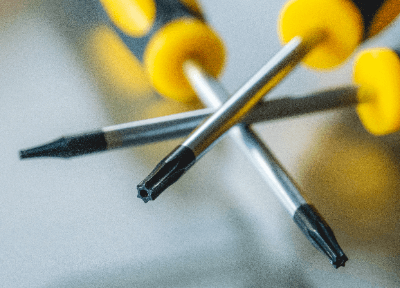

ソケットを選ぶポイントは、ソケットの形状だけではなく、ハンドル部分にもあります。両手でしっかり締め付けられるT型ハンドルや、早回しができるドライバーハンドルなどの形状がいくつかあるので、作業効率の良いハンドルを選ぶことも大切です。

ソケットレンチは、ソケット側に差込角、ハンドル側にドライブ角があります。それぞれが同じサイズでなければ差し込めません。差込角(ドライブ角)が大きくなると、必然的にハンドル自体も大きくなります。使うソケットのサイズによって、差込角が変わってくるので、サイズが大きく違うボルトなどを扱うのであれば、サイズ別のセットを用意する必要があります。