風洞試験とは

風洞試験とは、人工的に風を発生させ、縮小模型や対象物にその風を当てて挙動を分析する試験のことです。

風洞試験は、主に超高層ビルや大型建築物の耐風設計に利用されますが、自動車や航空機などの輸送機械の空力性能向上にも重要です。

試験では建物の風耐性や風切り音、居住性への影響を評価し、安全性や快適性の向上を目指します。建物周辺の風環境への影響や災害リスクの軽減策を検討するためにも、風洞試験は欠かせない試験となっています。

風洞試験の使用用途

風洞試験は、建築物の耐風設計や輸送機械の空力性能向上、風切り音や外装材の耐久性評価などに利用されます。さらに具体的に述べると、使用用途として3つが挙げられます。

1. 建築物の耐風設計

風洞試験は、高層建築物や大スパン構造物に対する風荷重の予測に用いられる試験です。建築物の周辺に発生するビル風の挙動を測定し、居住性や歩行者への影響を評価することで、安全で快適な設計を実現します。

また、風による建物の振動を分析し、振動抑制デバイスの設計にも活用されています。

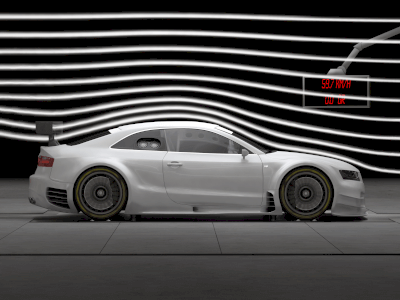

2. 輸送機械の空力評価

自動車や航空機の空気抵抗を低減し、燃費効率を高める目的で風洞試験が行われます。自動車では車体形状の最適化、航空機では翼形やエンジン設計の評価に使用されます。

鉄道車両のトンネル内空気抵抗の分析や高速移動時の安定性評価も使用用途です。

3. 機能性と快適性の評価

風切り音や外装材の耐久性、太陽光発電パネルの安全性など、風の影響を受ける付帯設備の性能評価にも風洞試験が活用されます。そのため、建物や製品の機能性と快適性の評価を改善することが可能です。

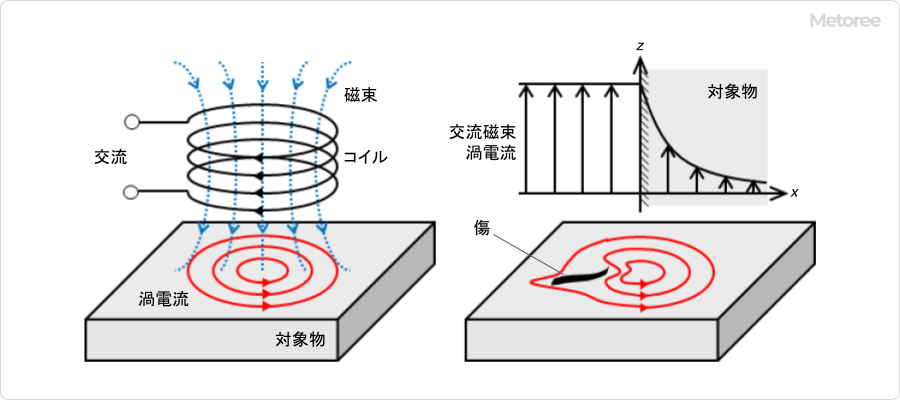

2. 風洞試験の原理

風洞で人工風を発生させ、縮小模型に風を当てて挙動を測定します。数値流体解析で試験結果を補完し精度を向上させます。

1. 風洞の仕組み

風洞とは、人工的な風を発生させる装置のことです。風洞は試験室内に一定の風速と風向を作り出します。

ブロワー (送風機) を使用して空気を送る仕組みで、風速は調整可能です。風洞内では流れる風を視覚化するため、煙や粒子を用いることもあります。

2. 模型のスケーリング

風洞試験では、対象となる建物や構造物の縮小模型を使用します。縮小模型は、実際の建物と幾何学的に相似になるよう製作されます。試験中に発生する風圧や振動のデータをもとに、実際の建物での挙動を推定します。

3. 数値流体解析の併用

近年では、風洞試験に数値流体解析 (CFD) が併用されることが一般的です。CADデータをもとに建物や市街地のモデルを作成し、シミュレーションを行うことで、試験結果をより詳細に補完します。そのために設計初期段階でも風の影響を効率よく分析できます。

風洞試験の種類

大気乱流風洞試験や風圧試験、空力振動試験、超音速試験など、多様な目的に応じた試験が実施されています。具体的な種類として4種類の風洞試験が挙げられます。

1. 大型大気乱流風洞試験

大型大気乱流風洞試験とは、自然風を再現し耐風安定性を評価する試験のことです。吊橋や高層ビルの耐風安定性を評価する際に行われる試験でもあります。

風洞内で自然風を再現し、構造物が風に対してどのように振る舞うかを調べます。特に、強風時の安全性が重視されます。

2. 風圧試験

風圧試験とは、壁面の風圧分布を測定する試験のことです。建物壁面に小さな孔を設けた模型を用い、壁面全体の風圧分布を測定します。風圧試験では、外装材や構造骨組みに作用する風荷重を算定し、耐久性や構造設計に役立てます。

3. 空力振動試験

空力振動試験とは、建物が風によってどのような振動を起こすかを評価する試験のことです。建物が動いた際に発生する追加的な風力も考慮され、実際の振動応答を測定します。空力振動試験によって、振動が建物の居住性や構造安定性に与える影響を分析します。

4. 遷音速・超音速風洞試験

遷音速・超音速風洞試験とは、高速環境で空力特性を評価する試験のことです。高速移動する航空機や宇宙機の設計には、遷音速 (音速に近い) や超音速の環境を模擬する風洞試験が用いられます。遷音速・超音速風洞試験により、衝撃波や気流特性を把握し、空力特性を最適化します。

参考文献

https://lab.atengineer.com/shiken/cls01911.html

https://www.gbrc.or.jp/test_research/wind_tunnel