シュミットカップリングとは

シュミットカップリング (英:Schmidt Coupling) とは、回転する機器において、平行で異なる軸心を持つ軸同士を接続し動力伝達が可能なカップリング (軸継手) です。

シュミットカップリングの使用用途

シュミットカップリングは数mm単位から数十mm単位での軸心違いの接続で、コンパクトで効率の良い動力伝達が可能です。内部のリンクの設定によっては、回転中に軸心間距離を平行移動可能なタイプもあります。

1. 平行軸の接続

平行で軸心が異なる軸同士を接続する場合は、ユニバーサルジョイントやギヤ、ベルト、プーリなどの使用が一般的です。このような機構では、機構が複雑、長さなどのスペースが必要、数mm単位での軸心違いは対応困難などの問題があるため、シュミットカップリングが有効です。

2. ロール成型機

ロール成型機のロール駆動では、ロール間調整のためロールが上下にも移動します。モータなど原動機は固定して、ロールのみ回転しながら移動させるのに、軸心間を移動可能なシュミットカップリングが有効です。

繊維機械においても、送りロール間調整など同様の用途で使用されます。

シュミットカップリングの原理

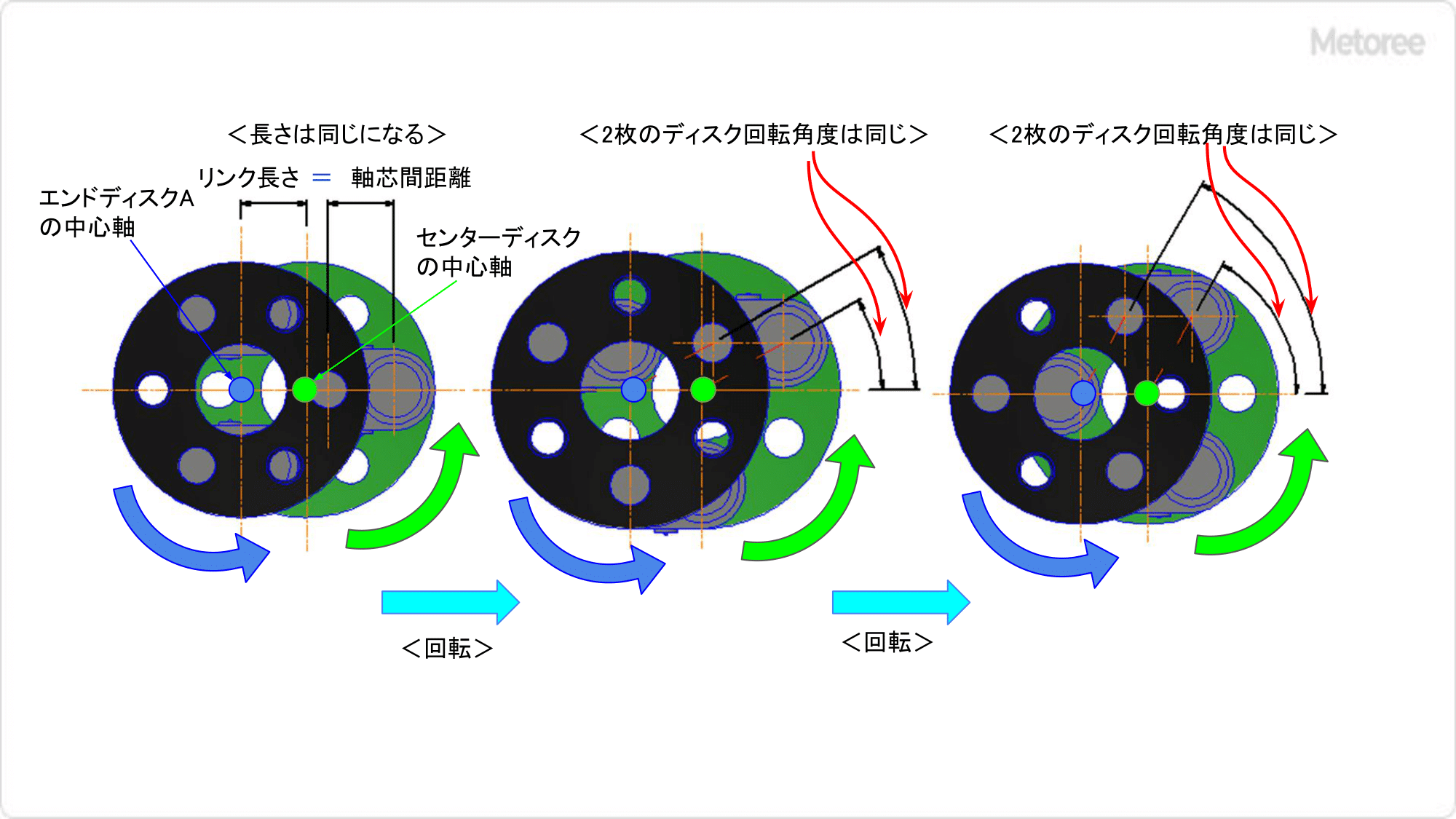

図1. シュミットカップリング 1段目のリンク機構

シュミットカップリングは、リンクモーションと呼ばれる運動様式を利用した軸心違いカップリングです。

リンク機構は、エンドディスクとセンターディスク間を円周上等間隔にリンクを配置し、2枚のディスク間の位相を一定に保つ平行リンク機構の応用です。

リンクでつないだ状態でエンドディスクを回転させた場合、センターディスクは、エンドディスクと位相のずれなく回転しますが、各ディスクの軸心間距離は、リンクの長さと同じになります。

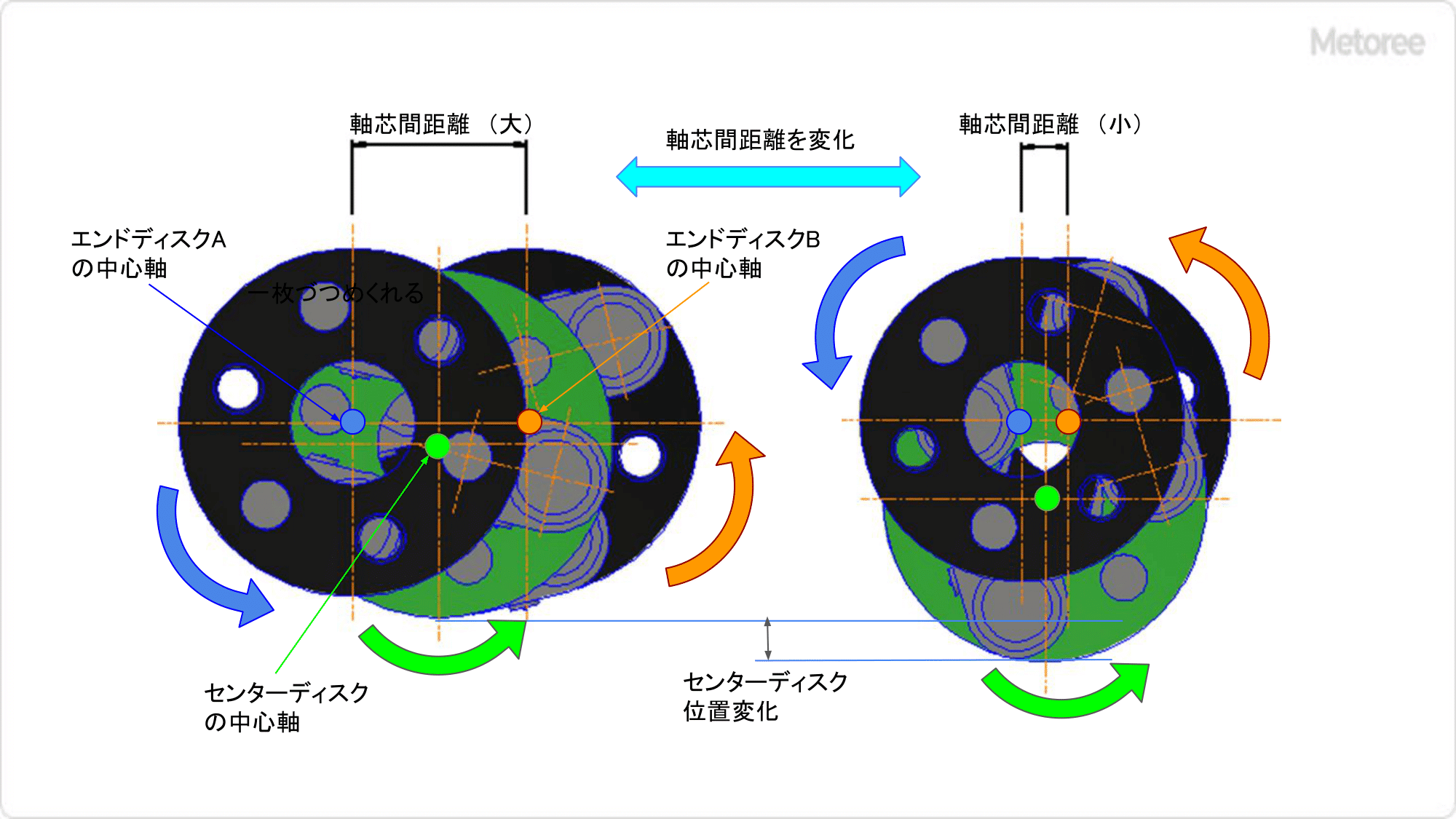

図2. 軸心間距離の変化

そこで、センターディスク反対面に同様のエンドディスクとリンク機構を配置することで、リンク長さは一定としながら、2枚のセンターディスクの軸芯間距離を変化させても、位相のずれなく回転可能した機構がシュミットカップリングの原理です。

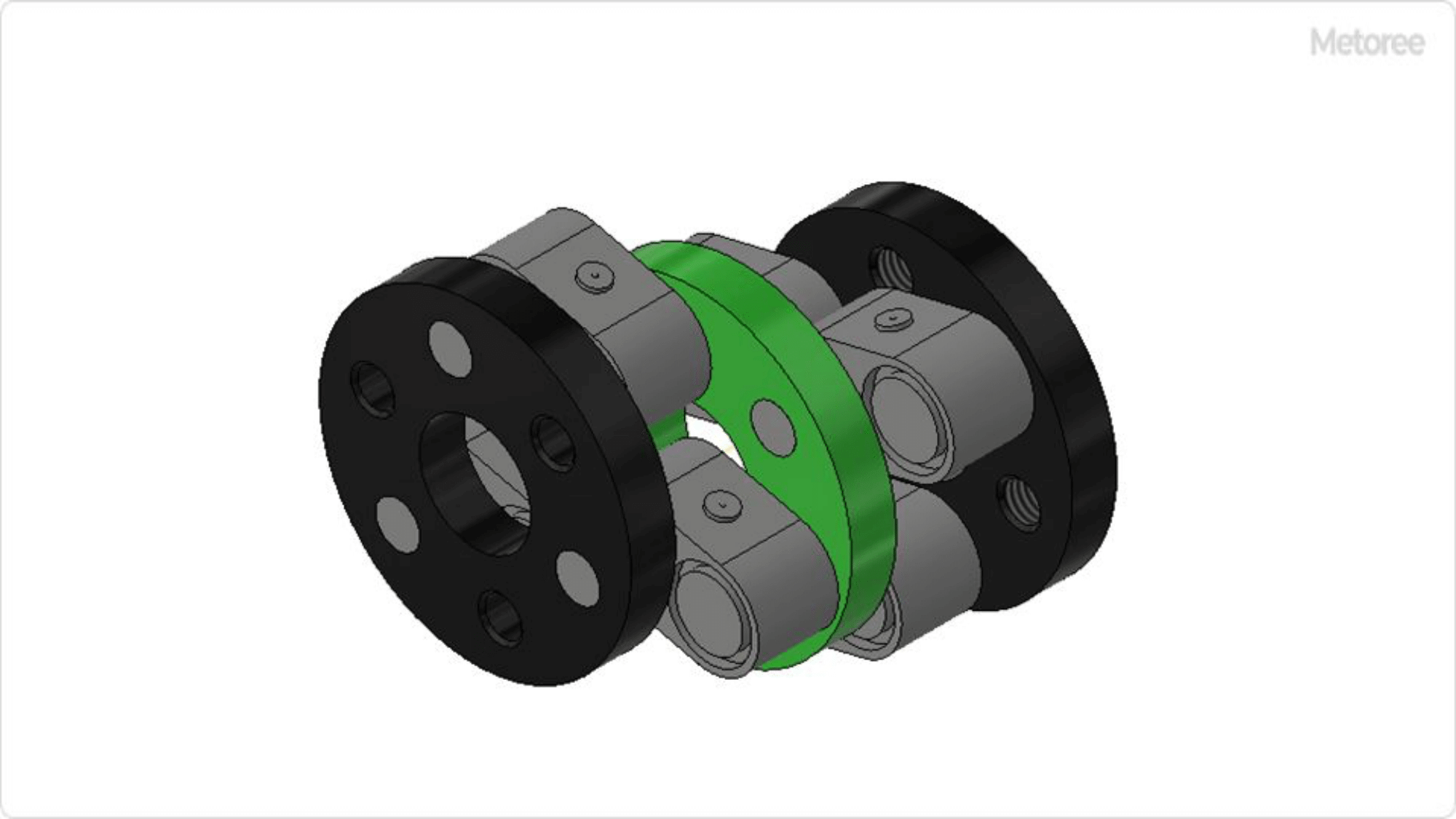

シュミットカップリングの構造

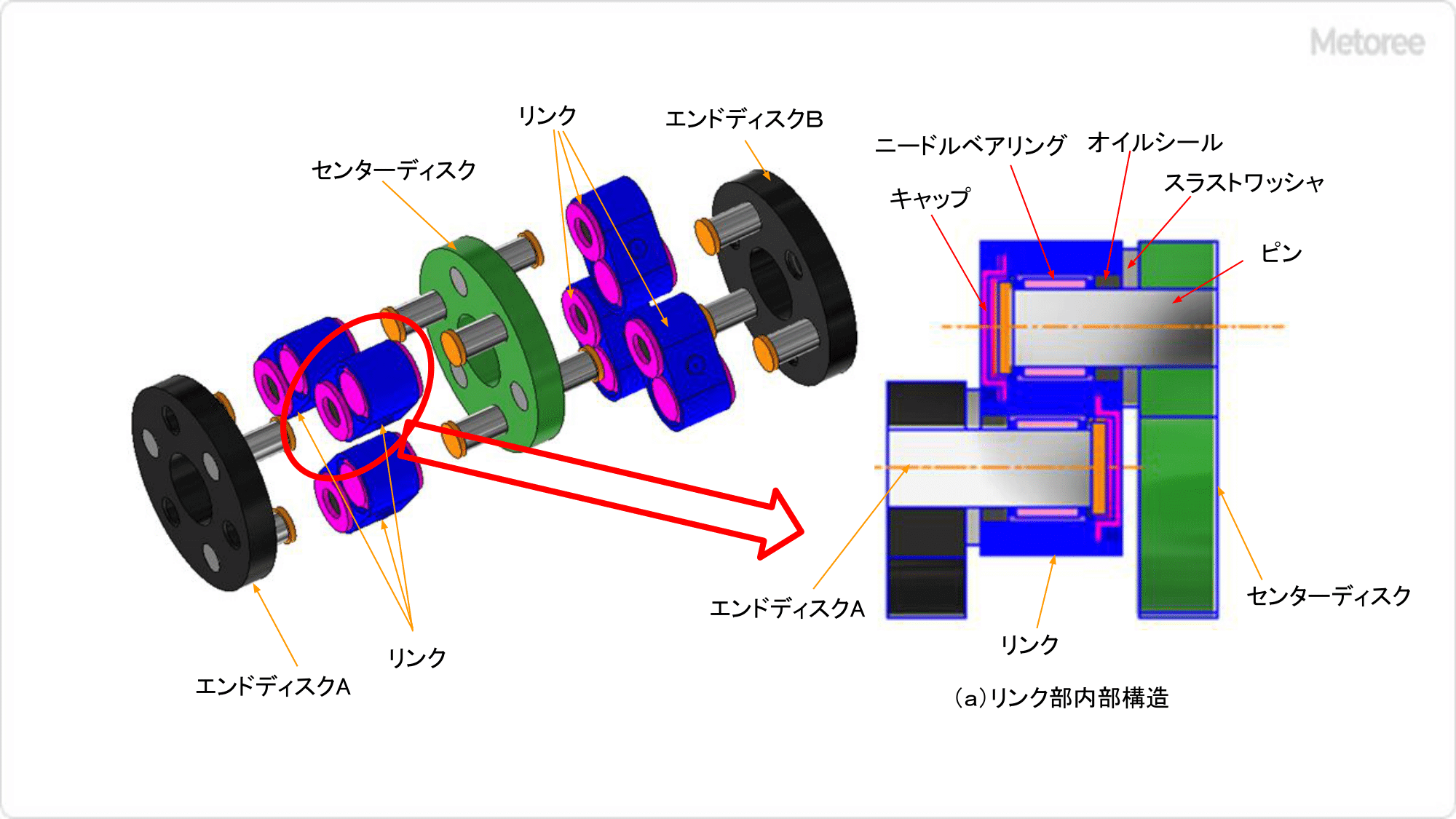

図3. シュミットカップリングの構造

シュミットカップリングは、両端に2枚のエンドディスクがあり、その中心に1枚のセンターディスクが挟みこまれています。これらのディスクの間を複数のリンクで接合した構造です。なお、2枚のエンドディスクはフランジ形状であり、軸などとフランジのタップで接続します。

リンク部は、ニードルベアリングが埋め込まれて、ピンとの適切なクリアランスが保てており、円滑なリンク運動を実現します。長さ方向はスラストワッシャとピン端のストッパにより抜け防止と、オイルシールとキャップにより異物混入を防止する構造です。

シュミットカップリングのその他情報

1. シュミットカップリングの材質

シュミットカップリングの各部の材質は、主に炭素鋼やステンレス鋼が使用され、ピンなど可動部には焼き入れ鋼や軸受け鋼が使用されます。

2. 使用上の注意点

シュミットカップリングは構造上、軸心ずれの許容幅は大きいですが、軸間の偏角はリンク部のピンとニードルベアリングのクリアランス内で許容するため、過大な偏角がある軸間の接続には向きません。また、カップリング長さ方向のクリアランスは小さく、スラスト方向のずれ量の許容幅も少ないです。カップリングに軸のスラスト方向、曲げ方向の力が作用しないように注意が必要です。

複数のリンクで複数枚のディスクを接続するので、わずかにバックラッシがあり、高精度の角度伝達、高トルク伝達の用途には向いていません。

3. 同心付近での使用の制限

シュミットカップリングは軸心の平行移動も可能ですが、ほぼ同心位置ではリンクの動きが不安定となるため使用できません。平行移動する場合は、同心付近を避けた片側の偏心範囲内で使用か、同心を含む両側偏心範囲を使用する場合は、同心位置付近では平行移動を止めずに通り過ぎる用途のみ使用可能です。

また、平行移動の際、リンク機構によりセンターディスクが移動方向に対し垂直に移動するため、周囲の干渉なども考慮が必要です。

参考文献

https://www.mikipulley.co.jp/JP/Products/FlexibleCouplings/SCHMIDT/index.html

https://www.npr.co.jp/products/products0201.html