アクリル系接着剤とは

アクリル系接着剤は、アクリル酸やその誘導体(メタクリル酸メチルなど)を主成分とする接着剤です(図1参照)。

硬化過程での化学反応の有無により第一世代から第三世代に分類されます。現在は、硬化の過程で重合反応を伴う第二世代(SGA:Second Generation Acrylic Adhesires)が主流となっています。

SGAには主剤と硬化剤との接触により硬化反応が起こる二液型、硬化剤の代わりにプライマを用いる一液プライマ型、加熱により硬化する一液型などが存在します。現在最も一般的に使用されているのは二液型です。

SGAは耐衝撃性、耐熱性、耐水性などに優れることから、構造用接着剤(長時間大きな荷重がかかっても接着特性の低下が少なく、信頼性の高い接着剤)のひとつに数えられています。

図1. アクリル酸・メタクリル酸メチルの構造

アクリル系接着剤の使用用途

現在の主流である第二世代アクリル系接着剤(SGA)には家庭用と工業用があり、それぞれ各種用途に使用されています。具体的には、以下のような基材の接着に適しています。

1. 金属

2. 熱可塑性樹脂

3. 熱硬化性樹脂

4. 複合材料

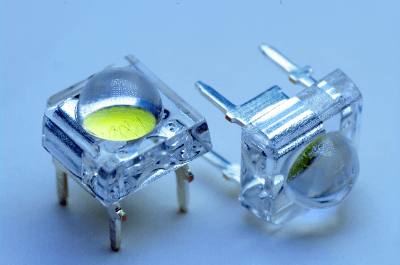

このうち、二液型SGAは異材質接着や大面積の接着に優れており、例えば自動車のモータ磁石(永久磁石)のステータへの固定や、電気自動車のバッテリーセル同士の接着などに利用されます。

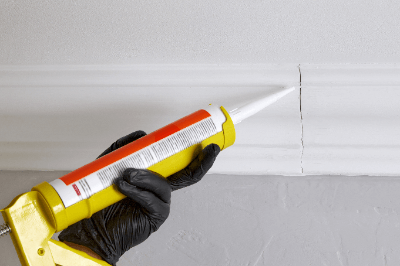

また、電子基板を保護するためのボッティング材料としても用いられます。他にも、プラスチックや金属、タイルなどの接着、建築用途など様々な場所で使用されています。

アクリル系接着剤の原理

アクリル接着剤の各世代の概要を説明します。

- 第一世代

アクリルモノマー、アクリルオリゴマー、硬化剤などから構成されますが、硬化時に化学反応が起こらないタイプです。 - 第二世代

第一世代とほぼ同じ組成からなりますが、第二世代ではモノマーとポリマーの間の重合反応により硬化が起こります。第一世代に比べて、接着性や耐久性をはじめとする各種性能が優れているのが特徴です。 - 第三世代

紫外線や電磁波などのエネルギーを照射する事でラジカル重合を開始し、硬化させるタイプです。 現在の主流である第二世代アクリル系接着剤(SGA)は、二液型・一液プライマ型・一液型に分類されます。

現在の主流である第二世代アクリル系接着剤(SGA)は、二液型・一液プライマ型・一液型に分類されます。

二液型はA剤とB剤の2液から構成されますが、その主成分はどちらも基本的に同じであり、アクリル系モノマーとエラストマーから構成されます。

両液の組成の違いとしては、A剤には重合開始剤としてクメンハイドロパーオキサイドが、B剤には硬化促進剤として金属錯体やチオ尿素誘導体のような還元剤が添加されています。

両液を混ぜ合わせる事でラジカル反応が開始し、アクリルモノマーの硬化がスタートします。これらの2液の主成分は基本的には同じであるため、両液は非常に混合しやすく、また、2液の混合比に多少のばらつきがあっても、硬化後の物性に大きな影響はありません。

これは、2液の混合比を厳密に1:1にする必要がないため非常に使いやすい特徴であるといえます。

一液プライマ型は二液型の硬化剤をプライマに置き換えたもので、二液型と同様にラジカルが発生して硬化が進みます。一液型は加熱により活性化する触媒が添加されているタイプであり、加熱することで硬化します。

SGAは油面接着性、せん断や引張りなどに対する優れた耐性、内部応力の緩和といった優れた特徴を備えています。一方で、メタクリル酸メチルを含むものはそのアクリル臭が問題にもなっています。

アクリル系接着剤のその他情報

1. アクリル系接着剤とアクリル樹脂用接着剤の違い

アクリル系接着剤とアクリル樹脂用接着剤の違い この二種の接着剤は、その名称はよく似ていますが、まったく異なる性質の接着剤です。

しかし、どちらの接着剤も「アクリル接着剤」と呼ぶケースがあるため、注意が必要です。具体的には、本記事のテーマでもある「アクリル系接着剤」は、アクリル酸およびその誘導体を主成分として含む接着剤であるのに対し、「アクリル樹脂用接着剤」とは、アクリル板同士を溶かして接着するための溶着剤を意味し、接着の原理も使用用途も全く異なります。

2. アクリル系接着剤の硬化時間

アクリル系接着剤は化学反応によって硬化するタイプの接着剤であり、硬化時間が非常に早く、強力に接着するという特徴があります。通常の硬化時間は、塗布してから約5分です。

しかし、接合部から水漏れを防ぐための補強を目的に使用する場合は、約1日程度は放置して硬化させる必要があります。

使用時の注意点としては、接着剤を塗布してから圧着するまで少し待つ必要があります。また、圧着してから完全に硬化するまでに時間がかかります。これは接着剤の成分が空気や被着材中に広がり、浸透することで、接着剤が硬化して接着するのに必要な時間です。

塗布してから時間を数分空けてから圧着することで、被着材と接着剤を密着させ、接着剤が硬化することで起こる体積の収縮を防ぎます。

3. アクリル系接着剤の剥がし方

アクリル接着剤は非常に強力な接着力、耐久性をもつため、簡単に剥がせません。アクリル接着剤の接着の仕組みに合わせた剥がし方を選びましょう。

アクリル接着剤は「接着」と言葉が使われていますが、厳密には「溶着」です。化学反応によって、張り合わせる被着材を溶解して一体化させています。

溶剤系接着剤を剥がす場合は、トルエンやベンジンなどの有機溶剤が有効です。そもそも溶剤系接着剤は、アクリルなどのプラスチックを溶解した成分を含みます。有機溶剤にはプラスチックを溶かす性質があり、アクリル接着剤を剥がすのに効果的です。

完全に溶着すると、綺麗に剥がすことは非常に困難です。場合によっては、被着材の一方を残し、もう一方を物理的に破壊する覚悟も必要な場合もあります。そうならないために、一度溶剤による剥離を試すことをおすすめします。

4. アクリル系接着剤が白くなる場合の対処法

シアノアクリレートを主成分とするアクリル系接着剤を使用すると、被着材の周りなどに白い物質が残ることがあり、これを白化現象とよびます。

白化現象を防止するためには、接着面とその周辺のほこりや水分を取除くことや、湿度の低い作業環境を選ぶことが大切です。

あらかじめ、白化現象が起こりにくい硬化促進剤を使用するのも手段です。 白化現象が起きてしまった場合は、有機溶剤による化学的除去や、紙やすりでの物理的除去といった方法で取り除きます。

参考文献

https://www.jstage.jst.go.jp/article/adhesion/48/4/48_4-3/_pdf/-char/ja https://www.jstage.jst.go.jp/article/seikeikakou/30/7/30_379/_pdf/-char/ja