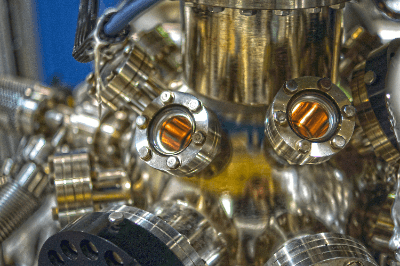

真空タンクとは

真空タンクとは、内部に真空状態を保持することができる容器です。

大きさや形状、用途によっては真空チャンバと呼ばれることもあります。内部が減圧状態になるため、外圧に耐えることができる肉厚なステンレス鋼から作られています。

真空タンクは、内部に真空を保持することで熱の伝導を防ぐことが可能です。これにより、外部からの熱の侵入や内部の熱の逃げを最小限に抑えることができます。断熱性に優れた冷蔵庫や断熱容器として使用することが可能です。

また、内部の気体や液体を外部の環境から遮断します。液体や気体の蒸発や酸化を防ぐため、真空中で保管することができます。液体窒素や液体酸素などの冷却材料や特殊な化学物質の保管に有利です。

ただし、真空タンクは気密性が重要な要素です。タンク内の真空を維持するためには、定期的なメンテナンスと監視が必要です。気密性の劣化やリークの問題を早期に発見し、修復することが重要です。

真空タンクの使用用途

真空タンクは、さまざまな使用用途で利用されます。以下は一般的な使用用途一例です。

1. 半導体

電子機器の製造や半導体製造のプロセスでは、真空状態が必要です。真空中では酸素や水分などの不純物が存在しないため、電子機器や半導体の製造プロセスにおいて清浄な環境を提供します。また、真空タンクはガスや液体の分離・除去にも使用され、工業プロセスの効率や製品品質の向上が可能です。

2. 医療分野

真空タンクは、医療分野で利用されることも多いです。医薬品の製造や保存において、真空状態が必要な場合があります。一部の薬剤は酸素や湿気と反応しやすいため、真空タンクを使用してその劣化を防ぐことが可能です。

また、一部の医療機器も真空状態が必要とされる場合があります。さらに、外科手術や処置においても真空装置が使用され、血液や体液の排出や創傷の治療に有利です。

3. 宇宙探査

真空タンクは宇宙探査において、重要な役割を果たします。宇宙空間はほぼ真空状態であり、真空タンクは宇宙船や人工衛星などの内部環境を保護するために使用されることも多いです。

真空タンクの断熱性能により、外部からの熱や放射線を遮断し、内部の機器や乗員を保護します。また、宇宙空間での燃料や冷却材の保管にも真空タンクが使用されます。

真空タンクの原理

真空タンクは内部を減圧状態に保つことができる容器であり、高い耐久性と密閉性が求められます。したがって、真空タンクの素材は肉厚のステンレス鋼で、排気用のラインやリーク用のラインが取り付けられることがほとんどです。また、内部を観察するために窓が取り付けられた製品もあります。

真空タンクは内部の気体圧力を外部の気圧よりも低く保つことで、真空状態を実現する機器です。内部の気体圧力を外部よりも低く維持するために、タンクの構造は気密性が重要です。気密性の高い材料や接合部を使用し、気体の漏れを最小限に抑えます。

真空タンクの選び方

真空タンクを選ぶ際は、真空度や容量を考慮します。

1. 真空度

一部の用途では、超高真空にすることが必要があります。真空タンクの仕様には最大真空度や漏れ率などが明示されているため、それらの値をチェックして真空タンクを選ぶことが重要です。

2. 容量

必要な容量は、保管する物質や液体の量によって異なります。必要な容量を評価し、タンクのサイズや容量を選択することが必要です。容量が不足していると、目的に合った量を保管することができない場合があります。

真空タンクのその他情報

真空タンクの使い方

真空タンクを使用する際は、容器に亀裂やリークがないことを事前に確認することが必要です。仮に亀裂等があると真空が保たれなかったり、真空環境で大気圧によって装置が破損したりする危険性があります。また、蓋とタンク本体に隙間があると真空引きができないため、蓋をしっかり密着させて留め具で固定してから真空引きを行います。

保管環境によっては、真空タンクの内側の表面に水分や気体が吸着することも多いです。一度吸着した水分や気体は真空状態でも脱離しないことがあるため、使用前に加熱真空乾燥などの処理を行うことが望ましいです。