¿Qué es una Cámara Térmica?

Una cámara térmica es un dispositivo que captura y muestra la temperatura de la superficie de un objeto en forma de imagen.

Las imágenes obtenidas con una cámara térmica se denominan termografía. A diferencia de las imágenes capturadas por el ojo humano o una cámara convencional, las imágenes térmicas muestran las áreas de alta temperatura en tonos rojos y las áreas de baja temperatura en tonos azules. A partir de esta imagen, es posible determinar la temperatura de la superficie, lo cual no se puede lograr simplemente observando la imagen.

Las cámaras térmicas también son útiles en situaciones en las que resulta difícil tener contacto directo con el objeto que se está midiendo, ya que pueden detectar temperaturas sin necesidad de estar en contacto físico con el objeto.

Usos de las Cámaras Térmicas

Las cámaras térmicas se utilizan en una variedad de situaciones, ejemplos específicos de uso son:

- Medición de la temperatura del cuerpo humano

- Supervisión de máquinas, por ejemplo, en fábricas e instalaciones eléctricas

Las cámaras térmicas se utilizan a menudo para medir la temperatura del cuerpo humano, ya que permiten una medición sencilla y rápida sin contacto de la temperatura del cuerpo humano. Al ser sin contacto, también pueden utilizarse para medir cambios de temperatura durante el funcionamiento de maquinaria en fábricas e instalaciones eléctricas, etc., sin riesgo para la persona que se mide y sin afectar a la medición de la temperatura en el objeto que se mide.

Además, las cámaras térmicas también se utilizan para fines distintos de la medición de la temperatura. Utilizando la función de detección de temperatura, las cámaras térmicas pueden detectar la presencia de objetos con diferentes temperaturas en un entorno en el que la temperatura es algo constante, como en el mar, incluso si los objetos están tan presentes que no pueden verse a simple vista. Además, como las cámaras térmicas detectan la temperatura, pueden detectar objetos incluso cuando la visibilidad es escasa por la noche o bajo la lluvia.

Principio de las Cámaras Térmicas

Las cámaras térmicas detectan la radiación infrarroja emitida por un objeto y miden y muestran la temperatura del objeto determinando la intensidad de la radiación infrarroja. Todos los objetos por encima del cero absoluto emiten radiación infrarroja, y se sabe que esta energía tiene un valor que depende de la magnitud de la temperatura absoluta, por lo que es posible medir la temperatura a partir de la radiación infrarroja.

Las cámaras térmicas reciben y escanean la radiación infrarroja emitida por el objeto mediante un detector interno y, a continuación, procesan los datos convertidos A/D y de temperatura en una imagen, que se muestra como una imagen termográfica en rojo, azul u otros colores fácilmente visibles para el ojo humano.

Como la visión humana depende del estado de la luz visible, la visibilidad se ve afectada por las condiciones meteorológicas y la hora del día, pero las cámaras térmicas detectan la radiación infrarroja emitida por el objeto y pueden mostrar imágenes termográficas sin problemas aunque el estado de la luz visible en el entorno, por ejemplo, la visibilidad sea escasa para los humanos.

Los termopares y termómetros utilizados habitualmente en el hogar detectan la temperatura por contacto, utilizando la conducción del calor desde el objeto. Por el contrario, las cámaras térmicas utilizan la radiación térmica del objeto y pueden medir temperaturas sin contacto, sin tocar directamente el objeto, lo que supone una gran diferencia.

Tipos de Cámaras Térmicas

Las cámaras térmicas se pueden dividir en portátiles y fijas, y en impresas y basadas en la nube, en función del método de almacenamiento de datos.

1. Tipos Portátiles y Fijos

Las cámaras térmicas utilizadas para medir la temperatura del cuerpo humano pueden dividirse en dos tipos principales: portátiles y fijas. Las cámaras térmicas portátiles son fáciles de transportar y se utilizan para medir de forma fiable la temperatura corporal de un número reducido de personas, por ejemplo en tiendas, áreas de recepción y locales comerciales.

Las cámaras térmicas fijas son adecuadas para medir la temperatura de un gran número de personas a la vez, o cuando se requiere una medición constante de la temperatura. Las cámaras térmicas estacionarias también están disponibles en versiones de cámara y domo, que son adecuadas para medir grandes superficies.

2. In Situ y basadas en la Nube

Las cámaras térmicas pueden dividirse en locales y en la nube, dependiendo de dónde se almacenen los datos de medición. Los sistemas locales utilizan sus propios servidores. Esto tiene las ventajas de “poder utilizar los equipos existentes en la empresa” y “un alto grado de libertad en la vinculación con los sistemas de la empresa”. Por otro lado, la desventaja es que los costos de funcionamiento y mantenimiento son elevados.

En cambio, los sistemas basados en la nube utilizan servidores en la nube. Los sistemas basados en la nube tienen las ventajas de “compartir fácilmente los datos en múltiples ubicaciones” y “bajos costos de funcionamiento y mantenimiento”. Por otro lado, algunos servicios ofrecen un paquete completo, desde la cámara Térmicas hasta la aplicación y el entorno de conexión seguro, aunque esto puede causar problemas de seguridad en algunos entornos.

Más Información sobre Cámaras Térmicas

1. Medición de la Temperatura Corporal con Cámaras Térmicas

Las cámaras térmicas se diferencian de los termómetros normales en que miden la temperatura de la superficie de la piel humana. Las temperaturas superficiales se ven influidas significativamente por la estación del año y el entorno exterior, de modo que si se realiza una medición inmediatamente después de entrar en una habitación desde el exterior en invierno, la temperatura superficial se detectará como más baja, mientras que si se realiza una medición inmediatamente después de hacer ejercicio en verano, la temperatura superficial se detectará como más alta.

Por lo tanto, es importante tener en cuenta las diferencias ambientales antes y después de la medición para garantizar una medición precisa de la temperatura corporal con una cámara térmica. Un método de medición de alta precisión consiste en utilizar un cuerpo negro.

El cuerpo negro es un dispositivo para calibrar la temperatura. La temperatura del cuerpo negro y la intensidad de la radiación infrarroja emitida por el cuerpo negro se utilizan como referencia para corregir constantemente la temperatura en la cámara térmica. De este modo, el error de la propia cámara térmica se reduce al mínimo.

2. Cámaras Térmicas en la Lucha contra la Infección por Coronavirus

Los controles diarios de temperatura son muy importantes en la lucha contra las enfermedades infecciosas. Las cámaras térmicas ya se están instalando y utilizando en diversos lugares debido a las siguientes ventajas:

- Medición en tiempo real de los cambios de temperatura en una amplia zona sin tocar el objeto que se está midiendo.

- Captan la radiación infrarroja lejana emitida por los objetos, lo que permite su detección incluso en la oscuridad.

- Capaz de captar y detectar rápidamente incluso objetos en movimiento.

- Detecta incluso objetos distantes.

- La radiación infrarroja lejana es transparente, por lo que puede detectar objetos incluso si bloquean su visión.

A la hora de considerar la instalación de una cámara térmica, los puntos clave en los que hay que centrarse dependen de dónde se vaya a utilizar y para qué se vaya a inspeccionar. Por ejemplo, en zonas en las que entra y sale un gran número de personas, una cámara térmica con inteligencia artificial es una buena elección.

Si se detectan temperaturas anormales, se emite una alerta. Se utilizan en aeropuertos, hospitales y grandes instalaciones comerciales donde entra y sale un gran número de personas y donde es difícil realizar inspecciones laboriosas de cada persona.

Sílice es el nombre genérico del dióxido de silicio, un óxido de silicio.

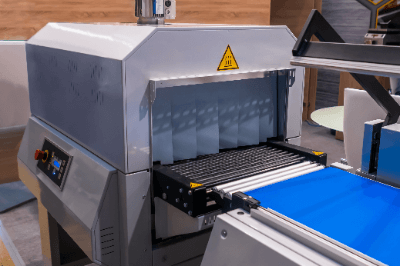

Sílice es el nombre genérico del dióxido de silicio, un óxido de silicio. Un túnel de retracción es un equipo utilizado en el proceso de embalaje retráctil.

Un túnel de retracción es un equipo utilizado en el proceso de embalaje retráctil. Los servocontroladores son dispositivos de control utilizados en la industria para lograr un control preciso y de alta velocidad en diversas máquinas. Existen diferentes tipos de servocontroladores, como los basados en secuenciadores y los basados en PC industriales, y su selección depende de las necesidades específicas de cada aplicación.

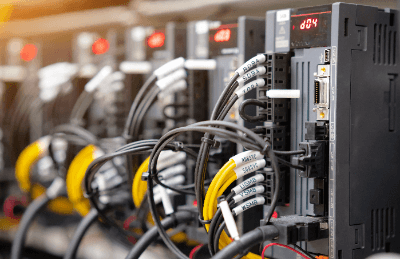

Los servocontroladores son dispositivos de control utilizados en la industria para lograr un control preciso y de alta velocidad en diversas máquinas. Existen diferentes tipos de servocontroladores, como los basados en secuenciadores y los basados en PC industriales, y su selección depende de las necesidades específicas de cada aplicación. Un servoamplificador es un dispositivo de control utilizado para controlar un servomotor. El servomotor es un tipo de motor que incluye un codificador incorporado para detectar el ángulo de rotación. El codificador proporciona información de desplazamiento al servoamplificador.

Un servoamplificador es un dispositivo de control utilizado para controlar un servomotor. El servomotor es un tipo de motor que incluye un codificador incorporado para detectar el ángulo de rotación. El codificador proporciona información de desplazamiento al servoamplificador.