¿Qué es un Calentador?

Los calentadores son dispositivos diseñados para generar calor. Se les conoce como ‘heaters’ o ‘heating units’ en inglés, tambien se les llama calefactores o aparatos de calefacción.

Existen diferentes tipos de calentadores, como aquellos que utilizan combustibles para generar calor radiante. Estos son comunes en electrodomésticos debido a su costo económico. Además, son equipos indispensables en la industria, en procesos de transformación y montaje.

Usos de los Calentadores

Los calentadores son aparatos que se utilizan en una amplia gama de aplicaciones, desde los electrodomésticos hasta la industria. Los siguientes son ejemplos de aplicaciones de los calentadores.

1. Paneles Calentadores

En regiones frías con temperaturas bajo cero, no es raro que los componentes internos de los paneles de control se condensen o congelen. Puede ser necesario mantener constante la temperatura interna mediante calentadoreses de paneles. Los calentadores también son sinónimos y suelen instalarse en el interior de generadores y otros equipos.

2. Calentadores de Fontanería

Estos calentadoreses se utilizan para evitar la congelación de las tuberías de agua, etc. También se denominan calentadoreses anticongelantes, cintas anticongelantes o calentadoreses de traza. Se utilizan principalmente calentadoreses de cinta y de correa.

3. Calentadores Industriales

Los calentadores se utilizan para calentar diferentes materiales y productos con fines industriales. Existen diversos principios de calentamiento, incluyendo métodos sin contacto como la inducción y el calentamiento dieléctrico.

Estos calentadores encuentran aplicaciones en una variedad de industrias. Por ejemplo, los calentadores de cojinetes se utilizan para el desmontaje de cojinetes en equipos rotativos. En el sector de la extrusión y moldeo, se emplean calentadores de fundición, entre otros ejemplos.

4. Calentadores Domésticos

Se trata de calentadores utilizados para la calefacción y otros fines en el hogar. Los aparatos de aire acondicionado y los aerotermos son ejemplos típicos. A veces se utilizan calentadores cerámicos. Los hornos microondas y las tostadoras para cocinar también son tipos de calentadores.

Principios de los calentadores

Los calentadores calientan objetos según varios principios. Los siguientes son ejemplos de principios de calentamiento de los calentadores:

1. Calentamiento por Resistencia

El calentamiento por resistencia es un método por el que se hace pasar una corriente eléctrica a través de una resistencia para generar calor Joule. Como elemento calefactor se utiliza un alambre de nicromo. El elemento calefactor se coloca en una vaina metálica, como un tubo, entre la que suele haber un aislante.

2. Calentamiento por Inducción

Este método calienta un objeto generando y cambiando el flujo magnético mediante una bobina, generando así corrientes parásitas. Las aplicaciones típicas son los calentadoreses de inducción para cocinar. Es posible el calentamiento sin contacto, pero el objeto a calentar se compone principalmente de materiales conductores.

3. Calentamiento Dieléctrico

Se trata de un método de calentamiento mediante la aplicación de un voltaje de alta frecuencia, que agita las moléculas y genera calor por fricción. Los hornos microondas son un ejemplo de aplicación del calentamiento dieléctrico. El calentamiento sin contacto es posible y se utiliza para calentar materiales no conductores.

4. Bomba de Calor

Método de calefacción por intercambio de calor con una fuente de calor. Los acondicionadores de aire y los calentadoreses de agua son ejemplos típicos. Los acondicionadores de aire, por ejemplo, añaden calor a una habitación calentando el intercambiador de calor interior con el calor de condensación del refrigerante comprimido.

Tipos de Calentadores

Existen varios tipos de calentadoreses, clasificados según la causa de generación de calor y la aplicación. También se clasifican según el método de conducción del calor. Los métodos de calentamiento basados en el calentamiento por resistencia incluyen la convección, la conducción y la radiación.

1. Calentadoreses por Convección

Este método calienta el aire directamente y lo convecta. Presenta algunas desventajas, como que el aire caliente provoca sequedad y polvo. Sin embargo, se caracteriza por un calor inmediato. Existen aerotermos de aceite y aerotermos cerámicos.

2. Aerotermos de Conducción

Este método transfiere el calor por contacto directo. Sólo se calienta la zona de contacto. Se caracteriza por un menor consumo de energía que el método de convección. Existen alfombras calientes y mantas eléctricas.

3. Calentadores Radiantes

Este método calienta emitiendo rayos infrarrojos y calor, que son ondas electromagnéticas. Se caracteriza por un calor que procede del aire y es silencioso. Existen calentadores de carbono y calentadores de aceite.

Más Información sobre Calentadores

Tecnología de Ahorro Energético para Calentadores

Se puede ahorrar energía controlando el consumo energético de los calentadores y utilizándolos de forma eficaz. Por lo general, las técnicas de ahorro de energía consisten en utilizar láminas de aislamiento térmico y materiales aislantes del calor para mantener el calor en el exterior. En algunos casos, el control de la temperatura mediante el control de la tensión, por ejemplo, puede contribuir al ahorro de energía.

El control avanzado de la temperatura también contribuye a mejorar las condiciones de trabajo y la precisión del procesamiento del producto. Si el objetivo del calentamiento es un líquido, como agua o aceite, es necesario controlar la temperatura en función de las características del líquido y de la temperatura objetivo. Cuando se calientan sólidos, el control de la temperatura es un importante factor de calidad.

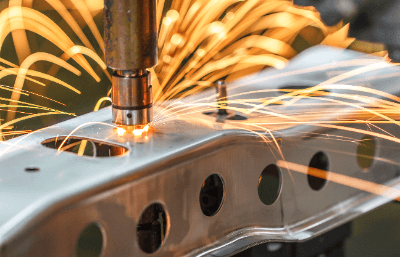

La soldadura por puntos es un método de soldadura que se utiliza junto con la soldadura por arco y la soldadura por gas. Consiste en intercalar dos piezas de material entre electrodos y aplicar una corriente elevada bajo presión. El calor generado por la resistencia eléctrica funde los metales en puntos específicos, los cuales luego se solidifican, logrando la unión de las piezas.

La soldadura por puntos es un método de soldadura que se utiliza junto con la soldadura por arco y la soldadura por gas. Consiste en intercalar dos piezas de material entre electrodos y aplicar una corriente elevada bajo presión. El calor generado por la resistencia eléctrica funde los metales en puntos específicos, los cuales luego se solidifican, logrando la unión de las piezas. Un pasador elástico (en inglés: Spring Pin, Roll Pin) es un pasador hueco que se fabrica doblando una chapa fina hasta darle forma cónica y aplicándole un proceso de mortajado (corte), lo que le confiere una sección transversal en forma de “C”.

Un pasador elástico (en inglés: Spring Pin, Roll Pin) es un pasador hueco que se fabrica doblando una chapa fina hasta darle forma cónica y aplicándole un proceso de mortajado (corte), lo que le confiere una sección transversal en forma de “C”. Un congelador en espiral es un dispositivo utilizado para congelar objetos en un transportador dispuesto en forma de espiral.

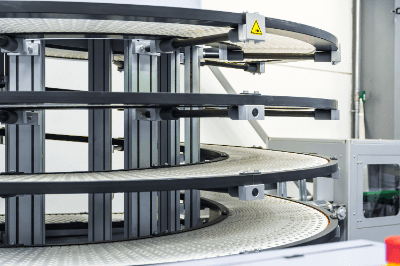

Un congelador en espiral es un dispositivo utilizado para congelar objetos en un transportador dispuesto en forma de espiral. Un transportador en espiral es un dispositivo curvo y circular utilizado para el transporte de mercancías de manera eficiente.

Un transportador en espiral es un dispositivo curvo y circular utilizado para el transporte de mercancías de manera eficiente.