¿Qué es la Soldadura por Puntos?

La soldadura por puntos es un método de soldadura que se utiliza junto con la soldadura por arco y la soldadura por gas. Consiste en intercalar dos piezas de material entre electrodos y aplicar una corriente elevada bajo presión. El calor generado por la resistencia eléctrica funde los metales en puntos específicos, los cuales luego se solidifican, logrando la unión de las piezas.

La soldadura por puntos es un método de soldadura que se utiliza junto con la soldadura por arco y la soldadura por gas. Consiste en intercalar dos piezas de material entre electrodos y aplicar una corriente elevada bajo presión. El calor generado por la resistencia eléctrica funde los metales en puntos específicos, los cuales luego se solidifican, logrando la unión de las piezas.

Este método se clasifica como soldadura a presión y difiere de la soldadura por arco en que forma un pequeño punto de unión en lugar de un cordón de soldadura más amplio. Esto resulta en un acabado limpio y estético. Debido a que utiliza la resistencia eléctrica para calentar el metal base, también se conoce como soldadura por puntos de resistencia.

Usos de la Soldadura por Puntos

La soldadura por puntos se utiliza para unir piezas de coches, vehículos ferroviarios y electrodomésticos, ya que mantiene un aspecto limpio.

Una ventaja de la soldadura por puntos es que, a diferencia de otros métodos de soldadura, suelda directamente a través del metal base y no requiere un agente de fusión como gas de protección o fundente.

Otra ventaja de la soldadura por puntos es que incluso los principiantes pueden soldar con facilidad, mientras que con la soldadura por arco y la soldadura con gas el acabado depende en gran medida de la habilidad del operario. La soldadura por puntos también puede combinarse con un brazo robótico para realizar operaciones automatizadas.

Principios de la Soldadura por Puntos

Existen tres tipos de soldadura por puntos: soldadura por puntos de resistencia, soldadura por puntos con láser y soldadura por costura.

1. Soldadura por Puntos de Resistencia

La soldadura por puntos por resistencia es un método de unión de dos piezas de metal a soldar mediante la aplicación de varillas de electrodo desde arriba y desde abajo, aplicando presión y haciendo pasar una gran corriente a través de ellas, lo que provoca que el metal base se funda y solidifique con el calor generado. Cuando se habla simplemente de soldadura por puntos, se hace referencia a la soldadura por puntos por resistencia.

Las varillas de los electrodos suelen refrigerarse con agua. Se utiliza para unir materiales relativamente finos y es frecuente en la fabricación de carrocerías de automóviles. La calidad de la soldadura viene determinada por la corriente de soldadura, así como por el tiempo de energización, la presión de prensado y el material. Estas condiciones deben controlarse para mejorar la calidad de la pepita, la unión soldada por puntos.

En la soldadura por puntos por resistencia, la temperatura cerca de la soldadura es más baja que en la soldadura por arco, por lo que el efecto del calor se limita a una zona estrecha. Como resultado, hay menos deformación y tensión residual después de la soldadura. Por otro lado, tiene la desventaja de que la capacidad de la máquina de soldar es mayor que la de la soldadura por arco, ya que se calienta por el calor de la resistencia eléctrica de alta corriente, lo que se traduce en un mayor costo del equipo.

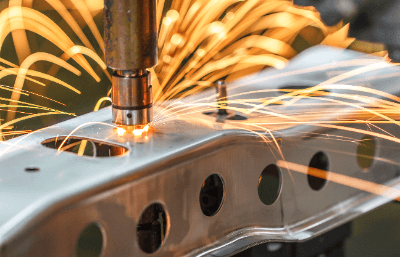

2. Soldadura Láser por Puntos

La soldadura láser por puntos es un método en el que el metal base se calienta irradiándolo con un láser. El calentamiento se produce sólo en un lado y se utiliza principalmente para soldar piezas pequeñas, finas o de precisión. En comparación con la soldadura por puntos por resistencia, el tiempo de calentamiento es muy corto para la elevada potencia de salida. Esto tiene la ventaja de una baja distorsión de la soldadura.

3. Soldadura por Costura

Se trata de un método de soldadura por puntos de resistencia con solapamiento continuo. Es un tipo de soldadura por puntos. El electrodo se fabrica en forma de rodillo, se intercala entre dos materiales base, se hace girar mientras se aplica presión al electrodo y se calienta intermitentemente aplicando corriente. Se utiliza cuando se requiere un sellado estanco o hermético.

Más Información sobre la Soldadura por Puntos

1. Soldadura por Puntos en la Producción de Automóviles

En un solo vehículo se realizan unas 6.000 soldaduras. Las soldaduras se realizan en la carrocería, el bastidor, los elementos de suspensión, los brazos inferiores, etc.

Hay muchos tipos de soldadura que se realizan en los vehículos, como la soldadura por resistencia, la soldadura por arco y la soldadura por láser. Hoy en día, la soldadura láser se está imponiendo por su productividad y costes de producción.

Entre ellas, la soldadura por puntos se utiliza para soldar materiales de chapa como carrocerías y puertas prensadas. Las soldaduras por puntos utilizadas aquí incluyen la soldadura por puntos de resistencia y la soldadura por puntos láser.

2. Causas de los Fallos de la Soldadura por Puntos

La soldadura por puntos aprovecha las propiedades de resistencia eléctrica del metal. Y hay varias causas de defectos en la soldadura por resistencia, como la soldadura por puntos.

- Insuficiente unión de las chapas y otros materiales debido al pequeño diámetro de la pepita.

Insuficiente energización de la corriente que fluye del electrodo a la placa u otro material debido a que la punta del electrodo no tiene el diámetro correcto. - Fusión insuficiente o indentación excesiva de las juntas de las placas, etc.

Causada por la falta de simetría del electrodo al entrar en contacto con la placa, o por sobrecorriente o sobrepresión.

Un pasador elástico (en inglés: Spring Pin, Roll Pin) es un pasador hueco que se fabrica doblando una chapa fina hasta darle forma cónica y aplicándole un proceso de mortajado (corte), lo que le confiere una sección transversal en forma de “C”.

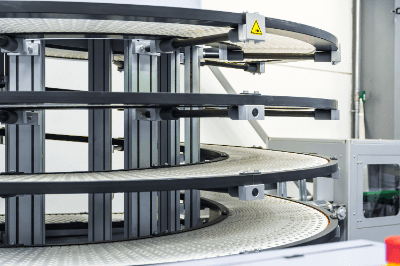

Un pasador elástico (en inglés: Spring Pin, Roll Pin) es un pasador hueco que se fabrica doblando una chapa fina hasta darle forma cónica y aplicándole un proceso de mortajado (corte), lo que le confiere una sección transversal en forma de “C”. Un congelador en espiral es un dispositivo utilizado para congelar objetos en un transportador dispuesto en forma de espiral.

Un congelador en espiral es un dispositivo utilizado para congelar objetos en un transportador dispuesto en forma de espiral. Un transportador en espiral es un dispositivo curvo y circular utilizado para el transporte de mercancías de manera eficiente.

Un transportador en espiral es un dispositivo curvo y circular utilizado para el transporte de mercancías de manera eficiente. Sílice es el nombre genérico del dióxido de silicio, un óxido de silicio.

Sílice es el nombre genérico del dióxido de silicio, un óxido de silicio.