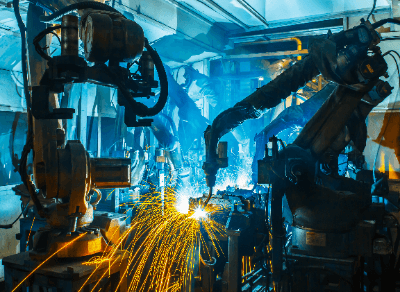

溶接ロボットとは

溶接ロボットとは、溶接加工を自動で行うことができる産業用ロボットのことです。主に自動車や飛行機等を製造する工場で使用されています。

溶接ロボットを導入することで、省人化や生産性向上を図ることが可能です。溶接ロボットは同じ動作を素早く・正確に繰り返し行えるため、短時間かつ安定した動作によって作業効率を上げたり、溶接加工に伴う火傷等の労働災害や溶接時の有害ガス吸引による健康被害などのリスクやヒューマンエラーによるミスを減らすことができます。

溶接加工は外観の見た目や溶接部の密度等の加減・調整が難しく、人手による作業では作業員各個人の技能が溶接加工の品質に大きく影響してしまい品質が安定しにくいです。溶接ロボットも工業製品なので稼働軸に微細なガタはありますが、ロボットの個体差はミリ単位で管理されているため、作業の再現性が非常に高いです。

作業員の技能に依存せず品質ばらつきを限りなく抑えられ、常に均一な製品を生産できるようになります。その結果、品質の信頼性の向上にも繋がります。

溶接ロボットの使用用途

溶接ロボットは、溶接加工を無人で自動的かつ効率的にする用途で使用されています。一連の作業手順・工程を溶接ロボットへ教え込む( ティーチングする )ことで、作業自体は無人で行えるようになります。省人化による人件費の削減や、人材不足による作業効率の低減を防止できるのが溶接ロボットの魅力です。

また、人手で溶接加工を行う際は、金属が溶解する高温域で作業しなければならないため、溶接時に発生してしまうスパッタによる火傷や刺激の強い光による失明、有害なガスなどによる健康被害のリスクも高いです。溶接ロボットは、作業環境の安全性の向上という点でも役立っています。

溶接ロボットの原理

溶接ロボットは、人の手を模したようなアーム形状をしており、関節部分を多く持つことによってスムーズな動作を行える構造になっています。一般的には関節を6箇所持つ6軸タイプが主流ですが、関節数を減らして可動範囲が狭くなる代わりにより重量物を扱えるようになっているものや、逆に関節を増やすことで細かい動作ができるようになっている溶接ロボットも存在します。

溶接ロボットのアーム先端に溶接加工を行うためのトーチが付いており、このトーチ部分を交換することで多様な溶接加工ができるようになります。また、アーム先端に溶接用トーチではなく部品セット用治具等を取り付けることで、搬送・ハンドリング用ロボットとしても使用できるため、溶接加工以外の作業においても作業の自動化が実現可能です。

溶接ロボットのその他情報

1. 溶接ロボットのティーチング

ティーチングとは、溶接ロボットに溶接加工の動作や作業手順を教え、自動で動くようにプログラミングを行う作業です。ロボットはプログラムによって決められた作業しか行えません。部品セット時のワークのズレや溶接加工面の面精度といった溶接ロボット以外の要因によっても溶接加工の精度が大きく変わるためティーチングは非常に重要な作業であり、ティーチングを行う人のスキルによって仕上がり品質が左右されてしまいます。

ティーチングによるプログラミングには取り扱いメーカーによって名称の差はありますが、PLC( プログラマブルロジックコントローラー )もしくはシーケンサと呼ばれるマイコンが使われています。プログラミング言語としては、直感的な”はしご”のような図形を並べた「ラダー図」という言語が主流になっています。主なティーチング方法は下記の2つです。

オフラインティーチング

オフラインティーチングには、コンピューター上で3Dデータを使って溶接加工ポイントの座標を取得してからシミュレーションを行いデータをロボットに転送する方法、もしくは直接ロボットに溶接動作のプログラミングを打ち込む方法があります。製品や治具の加工精度によっては、3Dデータ通りに上手くいかない場合もあるため、次項のオンラインティーチングも組み合わせてティーチングの精度を上げる必要があります。

オンラインティーチング

オンラインティーチングは、ティーチングを行う作業者がリモコンを使いロボットを直接動かして一通りの溶接加工動作を行います。その動作をロボットに記憶させ、まったく同じ動作をロボットに再現させる方法です。

ティーチングといえば、もともとこのオンラインティーチングの手法が取られていましたが、溶接加工時の動作を1つ1つロボットを実施に動かしながら設定していくためティーチング作業に多くの時間がかかってしまい、ティーチング作業中のロボットは生産ができないという難点もありました。

そのため、近年ではオフラインティーチングが主流になっています。しかし、製品や治具の加工精度等によっては現物合わせで微調整が必要な場合もあるため、必要に応じて柔軟にティーチング方法を切り替える必要があります。

2. 溶接ロボットティーチングの資格

溶接ロボットのティーチングを行うためには特別教育の受講が必要です。これは労働安全衛生法59条に定められており、違反した場合は作業者だけでなく事業者も罰せられます。2日ほどかかる特別教育はあくまで、作業の資格を獲得したに過ぎず、即座にティーチング作業が行える技術や知識を獲得したわけではありません。

ティーチングには、プログラミングや3Dデータを使ったシミュレーションの技術、溶接作業の知識が必須です。溶接加工順番や溶接ロボットの姿勢変化を最適化することで、溶接加工の作業効率が大幅に改善する場合も多々あり、ティーチングを行う作業者のスキルが顕著に現れてしまうため、社内の経験者や社外のティーチングマンより教育を受ける必要があります。

3. センサによる溶接ロボットの制御

大きな部品は前工程の加工・組立誤差により、溶接部の位置ズレが生じることが多々あります。近年、ロボットにセンサをつけることで溶接部の位置ズレへの対応を自動で行うセンシング技術が注目されています。センシングは主に、溶接前の段階で事前にセンシングを行うワイヤタッチセンサ、レーザー変位センサ、溶接中にリアルタイムでセンシングを行うアークセンサと視覚センサ等があります。

溶接ロボットが自動で位置ズレに対して補正をかけてくれることで、人手による細かなティーチングの修正は必要なくなり製品の品質もより安定するため、センシング技術は今後ますます発達していく技術です。

参考文献

https://www.kobelco.co.jp/welding/system/

https://www.daihen.co.jp/products/robot/device/

https://www.e-mechatronics.com/product/robot/arc/

https://www.keyence.co.jp/ss/products/measure/welding/automation/