監修:株式会社坂本設計技術開発研究所

発泡スチロール加工とは

発泡スチロール加工とは、発泡スチロールを用いて造形物を作る工程のことです。

発泡スチロールは用途と製法により3種類に分けられます。一般的に発泡スチロールとよばれているものは「EPS」という種類で原料となるビーズを発泡させて作られます。

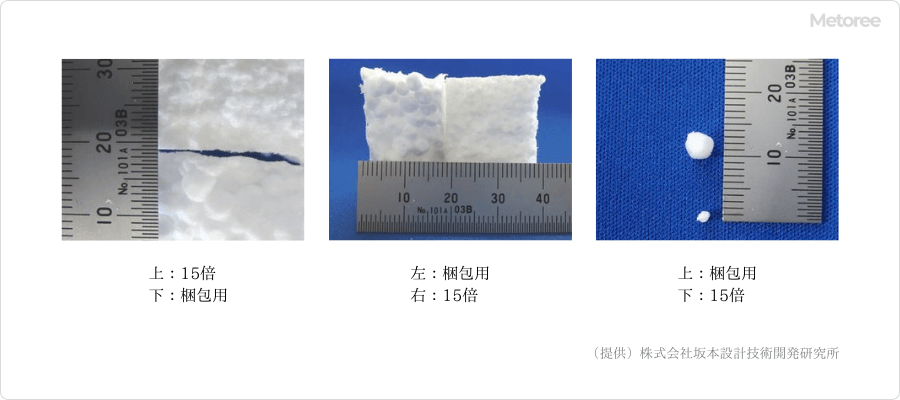

原料ビーズから発泡スチロールへと発泡させた時の倍率 (容積比) を「発泡倍率」と呼びます。大きく膨らませる (発泡倍率が高い) ほど、柔らかい発泡スチロールとなります。

一般的な緩衝材に用いられている発泡スチロールの発泡倍率は50〜60倍です。一方、造形物等の加工には15〜60倍の倍率の発泡スチロールが使われます。強度や精度を必要とする場合は15倍、一般的な造形加工やFRP用の原型として使用する場合は50〜60倍など、造形物の用途によって使い分けられます。

加工方法にも種類があります。発泡スチロールブロックをナイフやカッターなどを使用して手作業で切削する方法と、NC加工機等を使って3Dデータをもとに加工プログラムを作成し、人の手を加えずに切削する方法です。

NC加工の場合、切削物の3Dデータと加工プログラム (NCデータ) によって切削するため、CAD/CAMなどのソフトウエアや、専用の工作機械やそれを扱う専門のオペレーターが必要ですが、手作業に比べると職人の熟練度やコンディションに左右されない安定した品質を確保することができるため、量産に向いています。

発泡スチロール加工の使用用途

以下に、使用例の一部を挙げます。

- 大型模型製作

- FRP用の原型製作

- 展示会用拡大/縮小模型の製作

- 工業製品のデザイン・形状確認用模型の製作

- 3Dデータから発泡スチロール模型の製作

- 模型の量産製作

- 文化財や芸術品の保存、複製

発泡スチロール加工は様々な用途の造形物製作に利用されています。3Dデータを使用して機械で加工することにより、データに忠実な模型が製作でき、拡大・縮小や量産、短納期化にも適しています。そのため近年では、各種イベントやアミューズメントパーク、ショールーム、芸術関連といった多種多様な分野において3Dデータ加工の需要が増えています。

発泡スチロール加工の原理

発泡スチロール加工には、熱線等で2次元的にカットする方法と、NC加工機やマシニングセンタ等を用いて3次元的に切削する方法があります。

2次元熱線加工はニクロム線に熱を通して溶かしながらカットします。発泡スチロールの原反をスライスしたり、2次元形状にカットする際にはこの方法で加工します。

一方、3次元切削加工はNC加工機やマシニングセンターに取り付けたドリルや図2のようなエンドミルで切削します。NC加工機とは、数値制御 (英: Numerical Control) によって位置や速度を自動で制御して加工する工作機械です。この工作機械を動かすためのプログラムをNCプログラムと呼びます。

図2. エンドミル加工

3Dデータを元に切削物の形状や、材料となる発泡スチロールの硬さに応じて最適な加工方法を検討し、CAD/CAMを使用してNCプログラムを作成します。曲面を伴う3次元形状を造形する場合は、この方法で加工します。手作業や熱線でのカットに比べ、3Dデータに忠実な模型が製作できるため、精度が必要な造形物や2つ以上の模型の製作には特にメリットがあります。

発泡スチロール加工のその他情報

1. 発泡スチロール加工の種類

発泡スチロールは様々な形状に加工されます。加工手法としては、以下のような方法があります。

このような加工をおこなう手段としては、以下のような方法があげられます。

熱線 (ニクロム線) 加工

発泡スチロールの加工には電熱線がよく使用されています。これは、発泡スチロールに熱が伝わると溶融して表面が滑らかになるためです。具体的には、電熱線を用いて発泡スチロールのブロックをスライスして板状にカット加工したり、電熱線により加熱しつつNC加工機によって円柱や六角柱といった様々な形状に切り抜くことができます。この技術を応用するとキャラクターのシルエットや文字などの形状への加工も可能で、これを用いた看板や立体ロゴはよく利用されています。

刃物加工

図3. 発泡スチロールの切削加工

- トムソン加工

木型を作り、トムソン刃を用いてプレス (打ち抜き) 加工する方法です。打ち抜き加工なのであまり細かい形状の加工には向きません。熱線加工よりも早く加工できるのがメリットです。 - エンドミル加工 (切削)

ドリルの様な形状のエンドミルという工具を使用した方法です。このエンドミルは穴あけだけではなく、側面の切削もできます。複雑な3次元形状のものや、継ぎ接ぎが不可な加工品などに好適です。 - ホルソー加工 (穴あけ)

工具を電動工具に取り付けて穴を開ける方法です。 - のこぎり・カッター

DIYなど一般的なユーザーも手加工時に多く利用する方法です。発泡スチロール専用のカッターなども販売されています。加工業者においても細かい仕上げ作業などに使用しています。

2. 発泡スチロール加工における一体加工と分割加工

発泡スチロール加工により造形物を製造する場合、一体ものとして加工する一体加工といくつかのパーツに分けて加工して接着やはめ込みなどで組み合わせて最終形状とする分割加工があります。

サイズが小さいものや一体ものとして加工が可能な形状のものの製作には、一体加工が一般的です。一方、イベントや展示会場で使用するような大掛かりな造形物に関しては、搬入搬出・発送・納品などの点から分割加工を行い現場で組み立てることも多くあります。

この場合、発泡スチロールは接着可能な材質であるため接着による組み立てが可能です。各パーツに切り欠きなどの目印をつけることも可能で、組み立てられる形状に加工しておくことも可能です。

なお、発泡スチロール加工においては上から見て俯角 (影) に入った形状のものは基本的に一体加工が難しく、分割加工が必要となります。

3. 発泡スチロール加工における表面処理加工

発泡スチロール加工により製作された造形物には表面処理加工が可能で、表面にウレタンコーティングする、塗装するなどの処理があげられます。

ウレタンコーティング

表面のウレタンコーティングは、発泡スチロールにウレタン吹付加工を施しておこないます。ウレタンコーティングを施すことにより、耐候性や耐久性の向上が可能です。イベントなどの人が触れる可能性が高い場所への設置物や、イベントなどで繰り返して使用する場合、屋外で使用する場合などに向いています。ウレタンを吹き付けた面に少し凹凸ができますが、パテ埋めやサンディング加工などで滑らかな面に加工できます。

塗装

発泡スチロールは水性の塗料により塗装が可能です。油性塗料は発泡スチロールを溶解させてしまうため、使用できません。メーカーによっては、色番号の指定などに対応しているところもあります。

参考文献

https://www.s-sst.com/service/design-technology/modering%ef%bc%86nc/

https://www.s-sst.com/service/design-technology/modering%ef%bc%86nc/faq/

https://www.matsubara-sangyo.jp/faq/eps26/

本記事は発泡スチロール加工を製造・販売する株式会社坂本設計技術開発研究所様に監修を頂きました。

株式会社坂本設計技術開発研究所の会社概要はこちら