放熱グリスとは

放熱グリスとは、高熱を発生する部品や電子機器の放熱を助けるために使用される熱伝導性の高いグリスのことです。

熱を発生する熱源とヒートシンクなど、熱を拡散するデバイスとの接続部に用いられます。

放熱グリスの使用用途

放熱グリスは、パワートランジスタ、CPUやGPUなどの半導体デバイスにおいて、電気抵抗によって生じた熱を速やかに放熱させるために用いられます。過剰な熱はデバイスの性能を低下させ、デバイスの故障の原因となるため、これらのデバイスを冷却することは欠かせません。

パソコンにおいては、CPUとヒートシンクの間の熱伝導を向上させるために使われています。ハイブリッド車や電気自動車などに搭載されるECUなどにも用いられており、電子デバイスの放熱速度を向上させます。また、LED照明なども高輝度のものやサイズが大きいものに使用する場合は、電子機器の放熱が目的です。

放熱グリスの原理

熱源とヒートシンクなどの放熱部品との接合部においては、接合面のわずかな歪みや、接合表面には微細な凹凸が存在しています。このため、両者の間には空気のギャップやスペースができてしまうことが一般的です。

空気は極めて断熱性が高いため、接合部の熱抵抗は極めて高くなり、放熱の際の熱移動の効率を悪化させます。放熱グリスはこれらのギャップやスペースを埋めることで、接合部の熱伝達を最大化する役割を担います。

放熱グリスの構造

放熱グリスは、揮発性が低く粘性のあるオイル状の成分 (グリス) に、熱伝導度の高い無機粒子などを分散させて、高い熱伝導性を持つように調整されています。性状も高粘度で扱いやすいことから、放熱や熱伝導に関する幅広い分野で利用されています。

放熱グリスの成分となる、グリスとその中に熱伝導性フィラーの特徴は以下のとおりです。

1. グリス

温度による粘度変化が小さいシリコーングリスがよく用いられます。シリコーングリスは、高い耐熱性や化学的安定性を持ち、耐水性にも優れていることが特徴です。そのため、高温環境や潤滑用途以外にも、シール材料や接着剤としても広く使用されています。

放熱グリスの場合、高温環境下にさらされることが多いため、粘度変化が少なく、耐熱性や化学的安定性の高いシリコーングリスは最も適した材料の1つです。

2. 熱伝導性フィラー

放熱グリスでは、ベースとなるグリスの中に熱伝導率の高い金属もしくは金属酸化物の粒子を混ぜ込んでいます。アルミや銅、銀などの金属粒子やアルミナ、酸化マグネシウムや窒化アルミニウムなどの金属酸化物粒子が使われます。これらを各々の粒子直径に見合った方法で分散させます。

金属粒子を使用した場合、熱伝導性だけでなく、電子伝導性も発現します。このため、電子伝導性がでてほしくない用途の場合は、金属酸化物粒子を用いた放熱グリス一択です。また、金属は酸化しやすいため物性も変わりやすく、化学的安定性の点からも金属酸化物粒子が使用されることが多いです。

これらの2つの材料を混ぜ合わせる比率によって、電気的特性や熱伝導率が決まります。比率に基づいて、それぞれの放熱グリスの特性が変わります。例えば、高濃度にフィラーを添加した放熱グリスは、低濃度のものと比較して熱伝導率が高いです。

また、放熱グリスは、塗布直後は適度な粘度を有していても、時間の経過と共に劣化して硬化する性質があります。接合する材質の膨張係数の差によってはクラックが入り、熱伝導特性が低下する場合もあります。

放熱グリスのその他情報

放熱グリスの使い方

放熱グリスを使用する際の基本的な使い方は、以下の通りです。

1. 清掃

放熱グリスを塗布する前に、塗布する箇所を清掃する必要があります。汚れや油膜がある場合は、洗剤や溶剤を使用して汚れを落としてください。

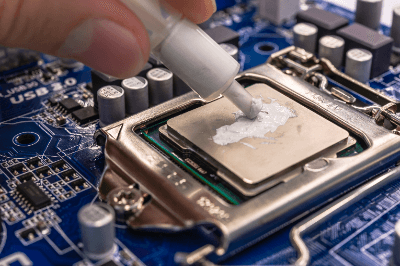

2. 放熱グリスの塗布

放熱グリスを適量取り出して、塗布したい箇所に塗布します。放熱グリスの役割は空気層のギャップを埋めて熱を効率的に伝導することです。放熱グリスが過剰であると分厚くなった分、熱伝導距離が長くなり伝熱性が悪くなったり、部品の組み立て上、サイズ的な不具合が生じたりする可能性があるので、注意が必要です。

3. 塗布後の確認

放熱グリスを塗布したら、塗布した箇所が十分に放熱グリスで覆われているかを確認します。過剰な放熱グリスは拭き取っておくことも重要です。

4. 組み立て

放熱グリスを塗布した箇所に、必要な部品を組み立てます。組み立ての際には、指示書などを参考にして、正しい順序で行うことが大切です。

参考文献

https://www.silicone.jp/products/function/heat/index.shtml