Qu’est-ce qu’un laser à impulsions ultracourtes ?

Les lasers à impulsions ultracourtes sont des lasers dont la largeur d’impulsion unique (largeur de temps) est comprise entre quelques picosecondes et quelques femtosecondes. Une picoseconde est une unité de temps qui correspond approximativement à un trillionième de seconde. La femtoseconde, quant à elle, est également une unité de temps et représente environ un millier de trillionièmes de seconde.

On dit que la lumière parcourt environ 300 000 km par seconde. Cependant, la distance parcourue par la lumière en une picoseconde est d’environ 0,3 mm, tandis que la distance parcourue par la lumière en une femtoseconde est d’environ 0,3 um.

Cela indique que les lasers à impulsions ultracourtes sont des lasers à impulsions dont la largeur de temps est extrèmement courte. L’impulsion est également un terme général désignant un signal qui subit un changement important dans un court laps de temps.

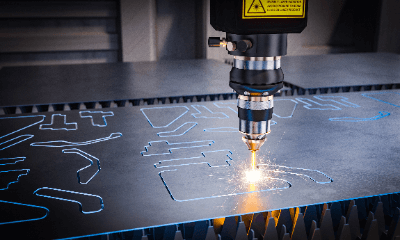

En raison de leur nature d’impulsion, les lasers à impulsions ultracourtes n’ont pratiquement pas d’effets thermiques autour de la zone de traitement laser. De plus, un traitement laser de haute qualité est possible pour de nombreux matériaux.

Utilisations des lasers à impulsions ultracourtes

Les lasers à impulsions ultracourtes ont une intensité de crête élevée et peuvent produire une forte absorption, même dans les matériaux transparents, en raison de l’absorption non linéaire associée à l'”ionisation multiphotonique” ou à l'”ionisation tunnel due au champ électrique intense de la lumière”, dans laquelle les molécules absorbent les multiphotons et provoquent l’ionisation.

En concentrant le faisceau laser femtoseconde à l’intérieur du matériau transparent, il est possible de traiter l’intérieur du matériau en trois dimensions.

Une large gamme de matériaux peut être traitée, des diamants durs au verre de faible dureté, en passant par les résines molles, les composites, le quartz et les céramiques.

Comme les lasers à impulsions ultracourtes génèrent très peu de chaleur, ils ne produisent pas de bavures et peuvent être réglés en microns. Cela permet de réaliser des processus délicats tels que le perçage, l’ébarbage et la micro-texturation.

De plus, les lasers pulsés femtosecondes peuvent appliquer des traitements plus précis que les lasers pulsés picosecondes.

Toutefois, ces lasers sont soumis à une légère influence thermique qui peut provoquer des bavures.

Principe des lasers à impulsions ultracourtes

Il existe deux types principaux de méthodes d’oscillation laser : l’oscillation continue et l’oscillation pulsée. Les lasers dotés d’un mécanisme d’oscillation continue sont appelés lasers CW (Continuous Wave), dans lesquels le laser oscille en permanence.

L’autre type de laser est appelé laser pulsé, dans lequel le laser oscille par intermittence.

L’oscillation pulsée peut également être obtenue par modulation directe, modulation externe, Q-switching ou verrouillage de mode, et les largeurs d’impulsion générées par chacune de ces méthodes diffèrent.

Dans les lasers à impulsions ultracourtes, on utilise généralement la méthode de verrouillage de mode, qui permet d’obtenir des largeurs d’impulsion de l’ordre de la picoseconde et de la femtoseconde. En raison de la relation de la transformée de Fourier entre le temps et la fréquence, il doit y avoir un élargissement spectral suffisant et une relation de phase constante entre eux pour générer des impulsions ultracourtes. La méthode de verrouillage de mode est utilisée comme méthode optimale pour créer ces conditions.

Méthodes de verrouillage de mode

Il existe deux types généraux de méthodes de verrouillage de mode : le verrouillage de mode forcé et le verrouillage de mode passif (verrouillage de mode automatique).

- Verrouillage de mode forcé

La synchronisation forcée des modes est une méthode de synchronisation de la phase entre les modes qui consiste à placer une perte ou un modulateur de phase dans la cavité du laser et à faire correspondre la fréquence de modulation à l’intervalle de mode vertical.

- Verrouillage de mode passif

Dans la synchronisation passive des modes, un absorbeur saturable est placé dans la cavité au lieu d’un modulateur. Le front d’attaque de l’impulsion est ainsi réduit par l’absorbeur. Les lasers à impulsions ultracourtes sont obtenus lorsque le bord de fuite est supprimé par la saturation du milieu laser.

Prix des lasers à impulsions ultracourtes

Les lasers à impulsions ultracourtes ont des largeurs d’impulsion inférieures à la picoseconde, de l’ordre de la femtoseconde, et leur construction en fait un type de laser coûteux.

Différentes longueurs d’onde sont disponibles en fonction de l’application, allant de l’infrarouge dans la bande fondamentale de 1 micron, au vert dans la deuxième harmonique et à l’ultraviolet dans la troisième harmonique. Les prix varient également de ceux adaptés à la microfabrication à ceux destinés à la recherche scientifique, et se situent généralement dans les centaines de milliers d’euros.

Histoire des lasers à impulsions ultracourtes

Les premiers lasers à oscillation pulsée, connus sous le nom de lasers à rubis, ont été développés dans les années 1960. À l’époque, ils étaient classés comme des lasers à oscillation normale et avaient une sortie d’impulsion courte. Cependant, depuis le développement de la méthode Q-switched, ils sont devenus des lasers pratiques et sont encore utilisés aujourd’hui.

La méthode Q-switched

La méthode Q-switched traite principalement des largeurs d’impulsion allant de us (microsecondes) à ns (nanosecondes), où la sortie du laser Q-switched utilise l’oscillation pulsée pour produire une grande puissance de sortie dans un court laps de temps.

Dans cette méthode, l’oscillation du laser est limitée en abaissant la valeur Q jusqu’à ce que le cristal laser présente une distribution d’inversion et devienne grand. Ensuite, lorsque la distribution de l’inversion atteint une certaine taille, la valeur Q est augmentée pour produire une lumière pulsée puissante.

Cette technique est principalement utilisée pour le traitement des composants électroniques et semi-conducteurs.

Avec l’établissement de la méthode de commutation Q décrite ci-dessus, il est devenu possible de reproduire des impulsions nanosecondes de haute puissance dans un seul laser, avec une puissance de crête améliorée par rapport aux lasers fabriqués à partir de solides, tels que le rubis, comme matrice.

Par la suite, le laser à rubis a été amélioré en 1965 et, en 1966, l’oscillation à verrouillage de mode avec un absorbeur saturable a été réalisée dans les lasers à verre. Cela a permis d’obtenir une sortie laser en picosecondes.

Puis, en 1968, une sortie laser inférieure à la picoseconde a été obtenue en comprimant extérieurement l’impulsion de sortie.

Les années 1970 ont également marqué l’apogée de l’ère de la picoseconde. Les lasers YAG et à colorant sont apparus au cours de cette période, et le verrouillage de mode avec des impulsions rapides a commencé à être utilisé, ce qui a permis d’obtenir des lasers picosecondes pratiques.

De plus, en 1974, la génération directe d’impulsions sub-picosecondes a été réalisée par des lasers à colorant pompés en continu.

Lasers YAG

Le laser YAG est une méthode d’obtention de lumière laser par excitation de cristaux d’yttrium (Y), d’aluminium (A) et de grenat (G), qui sont également utilisés dans son nom, avec une lumière intense.

Cette méthode n’utilise pas d’électrodes ni d’autres composants, ce qui la rend plus facile à gérer, plus rapide à mettre en œuvre et plus facile à automatiser.

Lasers à colorants

Les lasers à colorant, également appelés lasers liquides, sont un type de laser dans lequel le colorant est dissous dans de l’alcool ou de l’eau, qui est ensuite utilisé comme support du laser. Ces lasers ont une large gamme de longueurs d’onde et peuvent être réglés en continu. Il a également un large éventail d’applications et est utilisé dans le traitement du cancer et l’enrichissement de l’uranium.

En 1981, la méthode de synchronisation collisionnelle des modes d’impulsion a été mise au point, ouvrant l’ère de la femtoseconde. Puis, en 1982, la méthode de compression des impulsions a été mise au point, ce qui a permis de raccourcir la largeur des impulsions.

Plus tard, dans les années 1990, le développement de lasers Ti:saphir à synchronisation automatique a permis de généraliser l’utilisation de lasers femtoseconde stables et performants.