¿Qué es un Sistema de Gestión de Construcción?

Los sistemas de gestión de construcción son sistemas que permiten a las obras y a los jefes de obra gestionar de forma centralizada diversos datos y procesos relacionados con la construcción, como los pedidos y contratos de obra y construcción, el estado de avance de las obras y el cobro de los ingresos por ventas.

Se ha introducido en la mayoría de las empresas porque desempeña un papel muy importante en los casos en que se cumple un calendario a largo plazo. Los métodos convencionales de gestión basados en papel o en múltiples sistemas son propensos a los descuidos de información y a la doble gestión de datos, y el intercambio y la gestión de la información también son complejos.

Como resultado, se producen pérdidas en puntos distintos de la obra original, como reprocesos debidos a actualizaciones omitidas y errores en el proceso de construcción. Con la introducción de un sistema de gestión de construcción, la información puede centralizarse y gestionarse en un único lugar, lo que facilita la comprobación de la información y agiliza la toma de decisiones.

El mismo sistema puede gestionar múltiples procesos, como presupuestos, pedidos y control de costes, de forma que se pueda comprobar el estado de los trabajos y gestionar el progreso en tiempo real. Se trata de una herramienta eficaz para mejorar la eficiencia de la gestión de procesos y la productividad de todo el proceso de construcción.

Usos de los Sistemas de Gestión de Construcción

Los sistemas de gestión de construcción se utilizan para agilizar el trabajo que se realiza en las fábricas. Al captar fácilmente y en tiempo real diversos tipos de información, las operaciones de gestión de construcción pueden hacerse más eficientes.

Tradicionalmente, los datos relativos a sistemas de gestión de construcción suelen gestionarse en papel o mediante múltiples sistemas. Cuando la información se comparte entre varios departamentos o cuando se gestionan simultáneamente varios proyectos de construcción, la comunicación y la gestión de los datos tienden a complicarse. Además, cuando los datos se utilizan para trabajos de contabilidad, etc., es necesario rellenarlos e introducirlos de nuevo.

Los sistemas de gestión de construcción pueden utilizarse para gestionar y compartir fácilmente todos los datos relacionados con la construcción en un único lugar. Además, algunos Sistemas de gestión de construcción también soportan tareas contables como los pedidos y las recepciones, lo que puede contribuir a reducir la carga de tareas contables como los pedidos y las estimaciones.

Además, al poder gestionar y compartir en el sistema datos como planos y fotografías, no sólo se facilita la comprensión de la situación, sino que también se elimina la necesidad de utilizar papel para gestionar y compartir datos, lo que favorece un entorno sin papel, lo que supone una gran ventaja.

Principios de los Sistemas de Gestión de Construcción

Los sistemas de gestión de construcción constan básicamente de las siguientes funciones, que varían de un producto a otro.

1. Gestión de Órdenes de Construcción

Se puede gestionar la información sobre los proyectos de construcción para los que se han recibido pedidos. Es posible gestionar los datos por obra y partida, especialmente cuando se trata de múltiples proyectos de construcción. Esta información puede compartirse entre los distintos departamentos, lo que permite mejorar el intercambio de datos y la colaboración.

2. Gestión del Presupuesto de Ejecución

Cree y gestione presupuestos de ejecución para cada proyecto de construcción. Como el sistema también tiene funciones para la estimación y el procesamiento de pagos, puede vincularse fácilmente con el departamento de ventas. Los sistemas de gestión de construcción facilitan la creación de presupuestos de ejecución, que anteriormente requerían el establecimiento de condiciones para cada proyecto de construcción, y permiten visualizar y compartir información, incluidas las pérdidas y ganancias.

3. Gestión de Pedidos y Gestión de Pagos

Se pueden clasificar y gestionar elementos como obras, tipos de construcción y contratistas. También está disponible el soporte de documentación, como la facturación. Los recibos pueden gestionarse por partidas, como el importe de la factura, el importe del depósito y el saldo.

4. Gestión de Costos de Construcción

La gestión de costos puede llevarse a cabo para cada proyecto de construcción. También se pueden gestionar los calendarios de pagos futuros y la relación entre costes y ventas totales.

5. Gestión de Procesos

La gestión del proceso y del progreso puede llevarse a cabo para cada proyecto de construcción. Se pueden introducir y gestionar informes diarios, que antes eran realizados manualmente por los trabajadores, de modo que el contenido de los informes diarios puede reflejarse inmediatamente y el progreso del trabajo y los problemas pueden comprobarse fácilmente en tiempo real. También existe una función para la predicción de peligros y la gestión segura de procesos mediante la identificación de riesgos relacionados con los trabajos de construcción.

Estas funciones varían con cada sistema de gestión de la construcción. Seleccionar un sistema comprobando de antemano si tiene todas las funciones que necesita su empresa y si cubre el ámbito de trabajo que hay que hacer más eficiente facilitará la introducción del sistema.

Los sistemas de gestión de construcción también se diseñan con diagramas de Gantt y gráficos para facilitar la lectura de los datos gestionados. El sistema está diseñado de forma que no haya diferencias de reconocimiento en cuanto a dónde mirar o qué se está representando, independientemente de quién lo mire en cada momento.

Cómo Elegir un Sistema de Gestión de Construcción

A la hora de elegir un sistema de gestión de la construcción, es importante tener lo siguiente en cuenta.

1. Funcionalidad

Es importante comprobar si el sistema tiene la funcionalidad que su empresa necesita. Además de las funciones que su empresa necesita, como la gestión del progreso de la construcción, la gestión del presupuesto y la gestión de materiales, compruebe si el sistema tiene funciones que hagan más eficaz la gestión de la construcción o nuevas funciones en las que desee trabajar.

2. Facilidad de uso

Es importante que el sistema de gestión de la construcción sea fácil de usar. Compruebe si el sistema tiene una operabilidad intuitiva y una IU (interfaz de usuario) muy visible para que los usuarios puedan utilizar el sistema sin problemas. Es importante utilizar realmente el sistema antes de presentarlo.

3. Personalización

Existe una gran variedad de casos posibles, como proyectos de construcción de corta o larga duración o que requieran la gestión de un gran número de trabajadores en un área extensa. Es necesario elegir un sistema que pueda personalizarse de forma flexible para que el proyecto pueda gestionarse adecuadamente en función de la gama de sistemas de gestión de la construcción en la que participe su empresa.

4. Seguridad

Los sistemas de gestión de construcción manejan información confidencial y, por tanto, requieren prestar atención a la seguridad. Es importante garantizar que no se produzcan fugas de información ni accesos no autorizados, y que el sistema cuente con una función de copia de seguridad en caso de emergencia.

5. Costos

El costo es el aspecto más importante. Además del costo inicial en el momento de la introducción, algunos sistemas tienen costos de funcionamiento, como las cuotas de uso del servidor y los costos de mantenimiento. Los sistemas actualizan sus funciones a diario, por lo que hay que reservar presupuesto para las actualizaciones de versión.

Un analizador de la calidad del agua es, como su nombre indica, un instrumento que mide automáticamente el estado y las propiedades del agua. Básicamente, el instrumento mide el agua recogiendo la cantidad necesaria de agua de un lugar y colocándola en el portamuestras del instrumento.

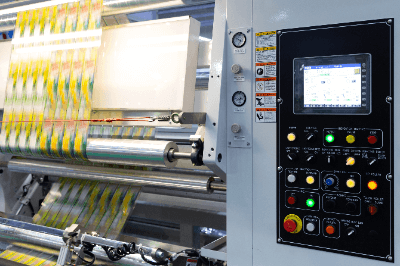

Un analizador de la calidad del agua es, como su nombre indica, un instrumento que mide automáticamente el estado y las propiedades del agua. Básicamente, el instrumento mide el agua recogiendo la cantidad necesaria de agua de un lugar y colocándola en el portamuestras del instrumento. Las maquinarias de envasado son simplemente máquinas que “envuelven” un artículo para protegerlo.

Las maquinarias de envasado son simplemente máquinas que “envuelven” un artículo para protegerlo. El sistema de gestión de entrega es un sistema que gestiona de forma centralizada la información sobre la entrega de mercancías y paquetes para realizar entregas eficientes.

El sistema de gestión de entrega es un sistema que gestiona de forma centralizada la información sobre la entrega de mercancías y paquetes para realizar entregas eficientes.