QU’Est-Ce QU’Un Codeurs ?

Un Codeur est un dispositif qui convertit les changements de position en un signal électrique et l’émet.

La position à mesurer est l’angle de rotation et le déplacement linéaire, les codeurs mesurant l’angle de rotation étant appelés codeurs rotatifs et les codeurs mesurant le déplacement linéaire étant appelés codeurs linéaires.

Les méthodes de mesure des changements de position peuvent être classées comme incrémentales ou absolues. La lumière, la force magnétique et l’induction électromagnétique sont couramment utilisées pour les mesures.

Utilisations Des Codeurs

Les codeurs sont principalement utilisés dans les machines qui utilisent des moteurs. Parmi ceux-ci, les moteurs pas à pas et les servomoteurs sont les moteurs les plus typiques dans lesquels les codeurs sont utilisés.

1. Moteurs Pas à Pas

Les moteurs pas à pas sont des moteurs dont la vitesse de rotation et l’angle peuvent être contrôlés avec précision par des signaux d’impulsion.

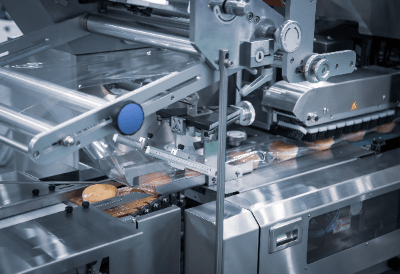

L’intervalle d’impulsion et le nombre de signaux d’impulsion appliqués au moteur déterminent l’angle et la vitesse de rotation du moteur, ce qui permet un positionnement précis. Ils sont principalement utilisés dans la fabrication et d’autres applications.

Il en existe deux types : les systèmes en boucle ouverte, qui n’utilisent pas de codeurs et n’ont pas de contrôle par rétroaction, et les systèmes en boucle fermée, qui utilisent un codeur et ont un contrôle par rétroaction.

Le système à boucle ouverte est plus simple que le système à boucle fermée, mais le courant maximal est toujours appliqué pour éviter le “décrochage”, lorsque le moteur ne peut pas suivre la vitesse d’impulsion.

2. Servomoteurs

Les servomoteurs sont des moteurs dotés d’un mécanisme qui contrôle avec précision la distance parcourue et l’angle de rotation en une seule commande et maintient une vitesse constante de mouvement linéaire ou rotatif continu.

Ils se composent d’un ensemble de trois pièces comprenant un encodeur, un moteur sans balais à courant alternatif ou continu et un servo-amplificateur (pilote), bien que les moteurs à courant alternatif soient actuellement le type de moteur le plus courant. Les moteurs à courant alternatif sont actuellement le type de moteur le plus couramment utilisé dans les machines qui nécessitent un contrôle précis des mouvements. Les robots industriels, les automobiles, les ascenseurs et les véhicules à guidage automatique en sont des exemples. Ils sont particulièrement utilisés dans les usines.

Lors du choix d’un Codeurs, il faut tenir compte de la précision de la mesure, de la résolution, du temps de réaction, de la taille et de la forme, de la durabilité contre les vibrations et les chocs, et de la protection contre l’environnement d’exploitation.

Principe Des Codeurs

Les codeurs peuvent être divisés en types optique, magnétique et inductif, en fonction de la méthode de détection.

1. Codeurs Optiques

Le déplacement peut être mesuré en éclairant un disque rotatif doté de trous régulièrement espacés et monté sur un arbre rotatif, et en détectant la période pendant laquelle la lumière passe à travers les trous. La lumière est généralement largement utilisée car elle a peu d’effet sur la machine.

Les Codeurs optiques peuvent également être classés en deux types selon le signal de sortie : incrémental et absolu. Chaque méthode est expliquée ci-dessous.

- Système Incrémental

La méthode incrémentale mesure le déplacement de la position en mesurant le nombre de fois que la lumière passe à travers un trou dans un disque en rotation. - Méthode Absolue

La méthode absolue mesure le déplacement de la position en détectant le signal de position absolue attribué à chaque trou du disque rotatif.

2 Codeurs Magnétiques

Le déplacement est mesuré en utilisant le champ magnétique d’un aimant fixé à l’arbre rotatif, qui fluctue au fur et à mesure de la rotation.

3. Codeurs à Induction ÉLectromagnétique

Le déplacement est mesuré en détectant l’induction électromagnétique générée dans une bobine montée autour de l’arbre rotatif.

Autres Informations Sur Les Codeurs

1. Résolution du Codeur

La résolution du codeur correspond au nombre d’impulsions émises lorsque le codeur rotatif effectue une rotation. L’unité de résolution est exprimée en “impulsions/tour” et, pour améliorer la résolution, le nombre d’impulsions en entrée par tour doit être augmenté.

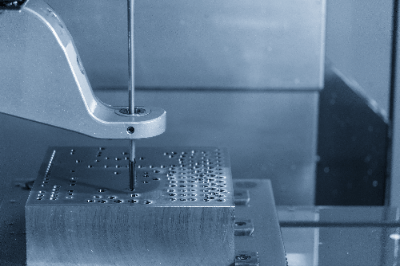

Le choix d’un Codeur à haute résolution peut grandement améliorer la capacité de contrôle angulaire des robots et des machines-outils qui nécessitent un contrôle plus précis.

2. Communication Entre Le Codeur ET Le Servo-Amplificateur

Il existe deux types de communication entre le codeur et le servo-amplificateur : moteur à courant alternatif sans balais ou moteur à courant continu et méthode de transmission parallèle ou méthode de transmission série.

- Méthode de Transmission Parallèle (Anglais : Parallel Communication)

Cette méthode transmet en parallèle les impulsions A, B et Z émises par le codeur rotatif ; elle est également appelée méthode de transmission parallèle. - Communication en Série

Méthode de transmission des données de position en série, également appelée transmission série.

Par rapport à la méthode de transmission par impulsions, la méthode de transmission en série nécessite moins de câblage et est moins susceptible de provoquer des écarts de position. C’est pourquoi les Codeurs à haute résolution utilisent aujourd’hui de plus en plus la méthode de transmission en série.

3 Exemples D’Applications Des Codeurs

Amélioration de L’Efficacité de la Commande Des Moteurs

Les Codeurs sont utilisés pour éviter le décrochage, lorsque la réponse aux impulsions d’un moteur pas à pas ne peut pas être suivie, mais la dernière tendance est qu’ils sont souvent utilisés pour améliorer l’efficacité de la commande du moteur.

Dans le cas d’une commande en boucle ouverte sans Codeurs, il est courant de contrôler le courant d’excitation pour éviter les dysfonctionnements même lorsque le moteur ne tourne pas, ou de maintenir le courant maximum circulant vers le moteur pour éviter le calage. Toutefois, cela entraîne un flux de courant inutile même lorsque le moteur est à l’arrêt ou qu’il est faiblement sollicité.

Dans les VE (véhicules électriques), la faible consommation de courant des moteurs est étroitement liée à l’autonomie, c’est pourquoi l’utilisation de codeurs est envisagée pour améliorer l’efficacité. Voici quelques-uns des avantages de l’utilisation des codeurs dans les véhicules électriques

Codeurs Plus Petits ET Plus Fins

Jusqu’à présent, les codeurs étaient constitués de composants internes discrets et nécessitaient une carte de circuit imprimé pour les monter et les réaliser en tant que système. Toutefois, ces dernières années, des circuits intégrés de codeurs réfléchissants combinant des éléments récepteurs de lumière, des éléments émetteurs de lumière tels que des DEL et des circuits périphériques dans un seul circuit intégré ont vu le jour, ce qui a permis de créer des codeurs plus petits et plus minces.

La fonction d’un Codeur peut être réalisée avec ce circuit intégré et une plaque à fente réfléchissante. Les circuits intégrés de codeurs réfléchissants commencent à être utilisés dans des actionneurs ultracompacts en tant que codeurs linéaires et dans de petits robots.

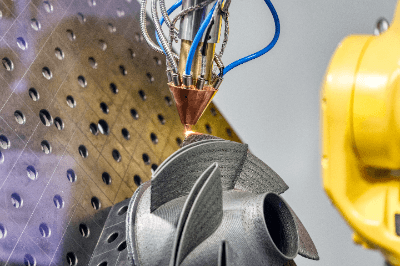

Una impresoras 3D de metal es un método de procesamiento de metales que utiliza metal fundido para formar piezas como una impresora, basándose en datos 3D creados en un PC u otro dispositivo.

Una impresoras 3D de metal es un método de procesamiento de metales que utiliza metal fundido para formar piezas como una impresora, basándose en datos 3D creados en un PC u otro dispositivo.