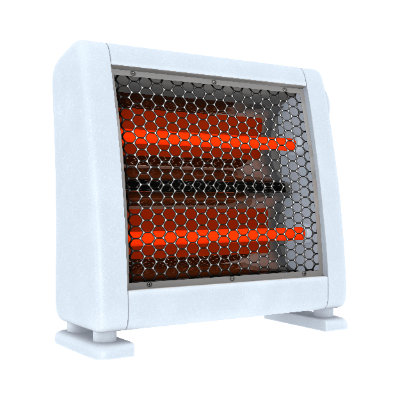

What Are Ceramic Heaters?

Ceramic heaters, also known as PTC heaters for their “positive temperature coefficient,” change electrical resistance positively with temperature. They are made from materials like polyethylene polymers and carbon particles, which generate heat when current is applied. At low temperatures, carbon particles contact each other, but at high temperatures, polyethylene expands, reducing contact and increasing resistance.

This phenomenon allows for characteristics such as electricity flow at low temperatures, and suppression of electricity flow at high temperatures, maintaining a constant temperature.

Uses of Ceramic Heaters

Ceramic heaters use PTC thermistors, semiconductor ceramics with rare earth elements added to barium titanate. They are used in various applications including automobiles (in audio circuits, airbags, door mirrors, and door lock motors) and for heating detection, overcurrent protection, and delay circuits. They are energy-efficient, require no complex control, and are safe, making them popular in both consumer and industrial applications like multifunctional machines, cameras, hair irons, electric pods, humidifiers, hair dryers, and dryers. Cameras, for instance, use them for anti-fogging of lenses.

How to Select Ceramic Heaters

Ceramic heaters are characterized by their broad temperature range and compact size. They have improved durability and are energy-efficient. The typical temperature range is from 50 °F (10 °C) to 482 °F (250 °C), with some models able to withstand up to 1112 °F (600 °C). Recent developments include PTC properties with crystalline ester compounds and conductive carbon, suitable for screen printing.

Electricity Costs for Ceramic Heaters

Ceramic heaters consume more electricity than other types of heaters, leading to higher electricity bills. The cost can be calculated by the formula: power consumption (W) ÷ 1000 × unit price of electricity or power consumption (kW) x hours of use x unit price. To reduce costs, limit operation time, use heaters in specific locations, and choose products with motion sensors and energy-saving features.

Features of Ceramic Heaters

Advantages

Ceramic heaters offer immediate warm air and are easy to use in environments where air cannot be frequently changed. They are suitable for homes with elderly people or small children, as they do not pollute indoor air.

Disadvantages

While they provide quick warmth, ceramic heaters are costlier in terms of electricity and can dry out indoor air. Using them locally, setting operation times, and maintaining humidity with humidifiers or wet towels can mitigate these issues.