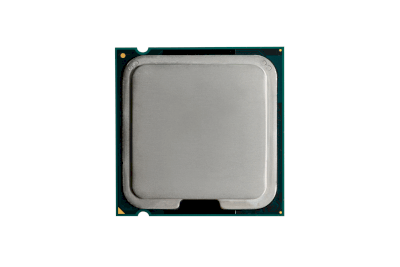

ヒートスプレッダとは

ヒートスプレッダとは、コンピューターなどの電子機器において熱を取り除くための部品です。

平板状の部品で、金属 (アルミニウムなど) 製のものが一般的です。コンピュータ内部に使用される集積回路など高負荷がかかる部品は、動作中に多量の熱を発生させます。この熱が放熱されなければ、機器内部の温度が上昇して機能不全を引き起こす恐れがあります。

ヒートスプレッダは、高負荷部品から発生した熱を自身が吸収し、広い面積に熱を伝導・分散させます。その結果、熱が均等に分散されて機器内部の温度上昇を防ぎます。

ヒートスプレッダの使用用途

1. 情報通信・IT分野

ヒートスプレッダが使用される最も身近な例は、コンピュータのCPU (中央処理装置) やGPU (画像処理装置) です。これらはコンピュータ内で様々な演算処理を司る部品で、動作するために電力を消費しながら熱を発します。その熱を適切に排熱するために、一般的にはチップとヒートスプレッダが一体化した状態で販売されています。

2. 自動車の電子機器

自動車のエンジンコントロールユニット (ECU) やブレーキシステムの制御装置などにも使用されています。ECU (英: Engine Control Unit) とは、自動車や航空機などのエンジンを制御するための制御装置です。エンジンの回転数や燃料噴射量や点火のタイミングなどを制御してエンジンの効率を最適化し、燃費や排出ガスの削減します。

3. 航空機の電子機器

航空機ではアビオニクス機器や通信装置などが挙げられます。アビオニクス機器とは、航空機の操縦や運航に必要な電子機器の総称です。航空機のアビオニクス機器においても、ヒートスプレッダは重要な役割を担っています。例えば航空機の計器パネルに使用されるディスプレイなどの電子機器において、高負荷部分であるCPUやGPUにヒートスプレッダが使用されます。

航空機の通信装置においても、ヒートスプレッダが使用されます。例えば航空機の航法装置や通信装置に使用されるインターフェースカードなどにおいて、高負荷部分であるチップにヒートスプレッダが使用され、熱を均等に分散させて正常な動作を保ちます。

インターフェースカードとは、コンピューターの拡張カードの一種で、コンピューターと周辺機器を接続するためのインターフェース (異なるシステムや部品同士が相互に通信や操作を行うための手段や方法) を提供するカードのことです。主にネットワークカードやサウンドカードやグラフィックカードなどが含まれます。

4. 家電製品分野

一般的な冷蔵庫やエアコン、冷凍庫などの冷却装置で使用されているコンプレッサーでもヒートスプレッダが使用されています。また、スマートフォン、タブレットに内蔵されたSoC(システムオンチップ)や電源装置などにも使用されています。

5. 電子部品分野

半導体デバイス、LED、電解コンデンサーなど幅広い電子部品で使用されています。半導体デバイスとは、電気信号を制御するために使用される半導体材料から製造された電子デバイスの総称です。半導体デバイスは、トランジスタ、ダイオード、集積回路 (IC) 、光デバイスなど、様々な種類があります。LEDとは、発光ダイオード (英: Light Emitting Diode) の略称で、電気を通すことで発光する半導体デバイスの1種です。

電解コンデンサーとは、電気を蓄える電気部品の1種で、2つの金属板 (電極) の間に電解液を挟んだ構造を持ちます。

6. 医療分野

レーザー装置 (レーザー手術装置、レーザー治療装置、レーザー診断装置) や超音波発生装置 (超音波画像診断装置、超音波治療装置) などが挙げられます。

ヒートスプレッダの原理

1. 熱伝導

ヒートスプレッダの基本原理は「熱伝導」です。集積回路などの熱源から発生する熱はヒートスプレッダに直接伝わります。ヒートスプレッダには熱伝導率の高い素材 (例:銅、アルミニウム、またはグラファイトなど) が使用されており、これらの素材を通じて熱を効率的に熱源から移動させます。

2. 熱拡散

熱伝導によってヒートスプレッダに伝わった熱は、面全体に広がります。熱源が小さい場合、特定の部分に熱が集中しやすくなりますが、ヒートスプレッダが熱を広げることで、表面温度を均一化し、熱の密度が小さくなります。この熱拡散によって、後続の冷却システム (ヒートシンクやファンなど) に効率的に熱を伝えることができます。

3. 熱抵抗の軽減

ヒートスプレッダは、熱源から冷却システムへと熱を伝える際の「熱抵抗」を低減する役割を果たします。面積が小さい熱源から面積の大きい冷却装置を直接接続するよりも、ヒートスプレッダのような中程度の面積を持つ伝熱体を経由させることで、より効率的に熱エネルギーを移動することができ、全体の冷却性能向上に貢献します。

ヒートスプレッダの種類

ヒートスプレッダには下記の通りいくつか種類があります。

1. 金属ヒートスプレッダ

金属ヒートスプレッダはアルミニウムや銅などの金属を使用したもので、高い熱伝導性能と耐久性を持ちます。金属ヒートスプレッダは、一般的にコンピューターなどの小型電子機器に使用されます。

2. セラミックヒートスプレッダ

セラミックヒートスプレッダはセラミックスを使用したもので、高温に耐えられ、主に高温環境下で使用される産業用機器や自動車や航空機や発電所などに使用されます。

3. 高分子ヒートスプレッダ

高分子ヒートスプレッダは熱可塑性樹脂を使用したもので、低コストで製造できます。高分子ヒートスプレッダは主に小型の電子機器に使用されますが、金属やセラミックと比較して熱伝導性能が低いため、比較的低負荷な部品に使用されます。

4. 炭化ケイ素ヒートスプレッダ

炭化ケイ素ヒートスプレッダは高い熱伝導性能を持つ炭化ケイ素を使用したもので、高温・高圧環境下で使用される産業用機器や航空機などに使用されます。炭化ケイ素は、炭素とケイ素から構成された化合物であり、化学式SiCで表されます。高い耐熱性、耐蝕性、硬度、化学的安定性、半導体性能などの特徴を持った化合物です。

5.グラファイトヒートスプレッダ

グラファイトヒートスプレッダは、高い熱伝導性を持つグラファイトを使用した熱伝導材料であり、主に電子機器や半導体デバイスの冷却に使用されます。グラファイトはアルミニウムよりも高い熱伝導率を持ち軽量であるため、電子機器の冷却に最適です。またグラファイトは熱膨張係数が小さいため、高温環境下でも安定した性能を発揮できます。

グラファイトヒートスプレッダは、高密度で均一な微細構造を持ち、非常に優れた熱伝導性能を有しています。このため高温環境下でも均等に熱を分散し、周囲の機器や部品に熱が移動するのを防止できます。またグラファイトヒートスプレッダは非常に薄く作られているため、部品の設計やレイアウトに対しても柔軟に対応できます。

グラファイト (黒鉛) は、非常に薄い平面状の炭素層が積み重なった結晶構造を持つ炭素の同素体です。グラファイトは、ダイヤモンドと同じく炭素の同素体でありながら、ダイヤモンドとは異なり非常に軟らかいことが特徴です。

ヒートスプレッダの性質

1. 熱の分散

ヒートスプレッダは高温部品の周囲に取り付けられ、熱を広範囲に分散することで熱の集中を防いで部品の過熱を防止します。様々な形状やサイズがあり、使用場所や目的に応じて適切な素材を選ぶ必要があります。

2. 耐久性

ヒートスプレッダは、耐久性が高く長期間使用できます。特に高品質のものは熱変形や劣化が起こりにくいため、安定した性能を保ちます。アルミニウムや銅などの金属材料だけでなくセラミックスなどの非金属材料も使用され、特性と機器の性能や環境条件に合わせて設計されます。

ヒートスプレッダは、小型の電子機器だけでなく大型の産業用機器や自動車、航空機、発電所などの機器にも使用されます。これらの機器は高い温度や圧力にさらされるため、より耐久性が求められます。

ヒートスプレッダのその他情報

ヒートスプレッダの適切な設計

ヒートスプレッダは、半導体素子の高密度集積化に伴ってより高い熱処理技術が求められるようになったことで重要性が高まっています。高速動作する半導体素子によって発生する熱は極めて局所的なものであり、素子自体を破壊するほどの高温が発生することもあります。そのためヒートスプレッダを適切に設計・配置することで、半導体素子の過熱を防止しつつ高速・高性能な動作を実現できます。

またヒートスプレッダによって適切に熱処理をすることは熱によるダメージを軽減することになり、半導体デバイスの信頼性や製品寿命の延長することにつながります。