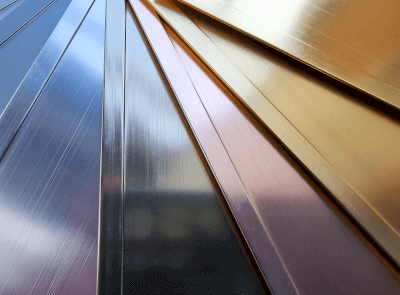

HL仕上げとは

HL仕上げとは、ステンレス製品の表面に研磨剤を付着したベルト研磨機を使って、一定方向へ細かい傷をつけて仕上げる表面処理です。

表面に施される細かい傷が髪の毛のように細いことから、HL (ヘアライン) 仕上げと呼ばれています。ステンレス製品は使用する目的や用途、場所によって要求される表面処理はさまざまです。HL仕上げは表面処理のデザインに属しますが、研磨材によってつけられた傷にはツヤ消し効果があり、金属らしい光沢は控えめで洗練された上質な仕上がりを表現します。

HL仕上げの処理には見た目の素晴らしさの他にも、研磨加工により表面に付いた凹凸が滑り止め機能として役立つ優れた面も備えています。デザイン性と機能性を併せ持つことから、人の目につく場所や人が触れるものに用いられる場合が多いです。

HL仕上げを施したものはいろいろな形に姿を変えて、私たちの身の回りに取り入れられています。HL仕上げは、ステンレス製品の表面処理における代表的な加工のひとつです。

HL仕上げの使用用途

HL仕上げを施した製品の使用用途はさまざまで、身近なものから公共の場に至るまで広い範囲で使われています。

- 学校、病院、駅構内など公共施設または公共機関

手摺、門扉、衝突防止柵、タラップなど - 飲食店

厨房、カウンターなど - 商業施設、スーパー、コンビニ

手摺、カートガード、転倒防止柵など - 住居、身の回り品、その他

キッチン、シンク、腕時計や小物類

同じ仕上げ処理のデザインに分類されるもので、鏡面仕上げがあります。名前の通り鏡のように、自分の姿が映るほど表面がピカピカに磨かれた加工です。鏡面仕上げは見た目の美しさはありますが、汚れが目立ちやすいため実用的な使用にはあまり向きません。

HL仕上げは鏡面仕上げとは対照的に、研磨を用いて光沢を抑えた仕上がりです。そのため、使用中にできた傷、手垢や指紋の汚れが目立ちにくく実用性が高いことから、日常に馴染みやすい表面加工として幅広く使われています。

HL仕上げの原理

HL仕上げは、主にベルト研磨機を使って施工されます。ベルト研磨機に装着された研磨ベルトが高速回転をしながら対象物に接すると、表面が磨かれ無数の傷がつきます。この作業を一定方向へ行うことで、表面にHL仕上げが施される仕組みです。

HL仕上げで使用する研磨ベルトには、多くの種類があります。研磨ベルトを使い分けることでラインの幅や形状を自在に選べるため、好みに合わせたヘアラインの模様や質感への仕上がりを実現できます。また、HL仕上げは、対象物の長手方向 (寸法が長い方) に沿ってかけられることが一般的です。

長手へ向かうことで統一感を増し、見た目の向上につながります。製品にもよりますが、HL仕上げはデザインの一種であるため、全面に施すのではなく、人から見える面 (片面) のみに加工される場合も多いです。片面仕上げにすれば製作にかかるコストを抑え、依頼をする側に大きなメリットを生み出すことが可能です。

HL仕上げの種類

HL仕上げは、加工を施すラインの幅や模様を付ける方法によってそれぞれ種類が分けられています。代表的な加工方法は、以下の通りです。

1. ヘアライン

メーカーごとに多少の違いはありますが、一般的なヘアラインとして提示される仕様です。

2. スクラッチヘアライン

一般的なヘアラインに比べて短いラインの模様を施します。少し粗めの仕上がりが特徴的です。

3. ヘアライン・クロス

一般的なヘアラインが一定方向の縦線であるのに対し、ヘアラインの模様をクロス状に付けた加工処理です。仕上がりは和紙をイメージしています。

4. デザインヘアライン

ヘアラインの模様を織物状に施した研磨加工です。編み込んだニットのような仕上がりが柔らかい印象を与えます。メーカーによっては、自身で選定したデザインでHL仕上げを行うことも可能で、その場合はデザインヘアラインに分類されます。