Was ist ein Schalttafeln?

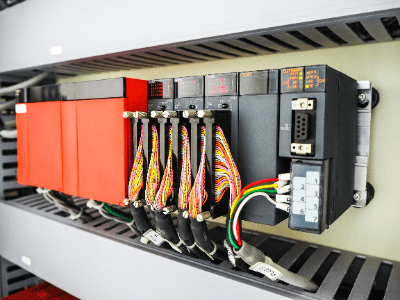

Ein Schalttafel ist ein Gehäuse, in dem elektrische Geräte zur Steuerung von industriellen Produktionsanlagen und Maschinen untergebracht sind.

Ein Schalttafel ist ein Gehäuse, in dem elektrische Geräte zur Steuerung von industriellen Produktionsanlagen und Maschinen untergebracht sind.

Sie werden im Allgemeinen in Form eines robusten Metallgehäuses hergestellt und sind eingebrannt oder pulverbeschichtet, um Rost, Korrosion und Salzschäden zu verhindern.

Verwendungszwecke von Schalttafeln

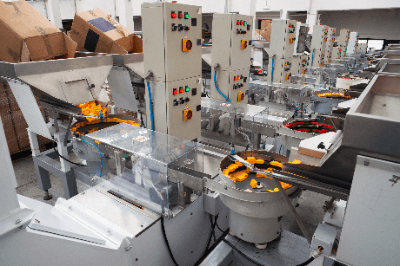

Schalttafeln werden in allen Bereichen der Industrie eingesetzt. Schalttafeln werden u. a. für folgende Zwecke eingesetzt

- Zur Steuerung des Betriebs von Pumpen für die Fabrikentwässerung

- für den Betrieb und die Steuerung von Wasserversorgungspumpen

- zur Steuerung und Bedienung von Produkttransportanlagen

- für den Betrieb und die Steuerung von Aufzügen

- für den Betrieb und die Bedienung von Produktverarbeitungsanlagen

Schalttafeln werden zur Steuerung von Produktionslinien und Maschinen eingesetzt. Die Schalttafel ist ein kompletter Satz von Maschinensteuerungseinrichtungen, die in einem Schaltschrank untergebracht sind, um sie vor der äußeren Umgebung zu schützen.

Im Alltag sieht man Schalttafeln für die Steuerung von Infrastruktureinrichtungen wie Wasser- und Abwasserpumpen auf den Straßen.

Prinzip eines Schalttafels

Ein Schaltschrank besteht aus einem Schaltschrank, Schutz- und Antriebseinheiten und Steuerungen.

1. Schalttafel

Der Schaltschrank ist der äußere Kasten des Schalttafels. Er ist hauptsächlich aus Stahl gefertigt und mit einer Tür mit Griff an der Vorderseite ausgestattet. An der Unterseite ist eine Erdungsklemme angebracht, die über einen Draht mit dem Erdungspol verbunden ist. Die Schaltschranktür kann auch mit Kontrollleuchten und Anzeigeinstrumenten ausgestattet sein, um den Zustand der zu steuernden Maschinen und Anlagen anzuzeigen.

2. Schutz- und Antriebseinrichtungen

Bei den Schutz- und Antriebseinrichtungen handelt es sich um die Leistungskomponenten, die die elektrischen Maschinen betreiben. Leistungsschalter und Differenzialschutzrelais sind Schutzeinrichtungen, die bei einem Kurzschluss oder Erdschluss den Stromkreis alarmieren und sicher abschalten. Elektromagnetische Schalter, Wechselrichter und Servoverstärker sind Antriebsvorrichtungen, die elektrische Maschinen mit Strom versorgen und antreiben.

3. Steuergeräte

Steuergeräte sind Komponenten der Instrumentierung, die elektrische Maschinen und andere Geräte steuern. Sequenzer und Relais fallen in diese Kategorie. Auf der Grundlage von Informationen aus den Instrumenten werden Befehle an die Antriebseinheiten gegeben, um die Maschinen und Anlagen zu steuern.

Weitere Informationen über Schalttafeln

1. Unterschiede zwischen Schalttafeln, Schaltschränken und Verteilertafeln

Schalttafeln, Verteilertafeln und Stromverteiler werden im gleichen Gehäuse, aber für unterschiedliche Zwecke verwendet. In allen Schalttafeln werden jedoch Schutzeinrichtungen wie Leistungsschalter verwendet, um zu verhindern, dass sich Kurzschlussunfälle auf höhere Ebenen ausbreiten.

- Schalttafeln

Ein Gerät, das zur Herunterstufung und Verteilung des von Energieversorgungsunternehmen gelieferten Stroms verwendet wird. Schaltschränke sind Beispiele dafür. - Verteilertafel

Ein Gerät, das den von der Verteilertafel erhaltenen Strom weiter verzweigt und an die einzelnen Geräte verteilt. Die mit Unterbrechern bestückten Kästen in normalen Haushalten entsprechen den Verteilern. Auch die Schalttafeln werden von der Verteilertafel mit Strom versorgt. - Schalttafel

Eine Schalttafel ist ein Gerät, das den von der Verteilertafel empfangenen Strom auf industrielle Geräte wie Motoren usw. verteilt. Sie steuert den Betrieb von Maschinen und Anlagen und überwacht den Betriebszustand mit SPS und anderen Steuergeräten.

2. Entwurf von Schalttafeln

Die Konstruktion von Schalttafeln erfordert Erfahrung im Umgang mit elektrischen Geräten. In den meisten Schalttafeln für Niederspannungsgeräte befindet sich der Hauptschalter, der die Hauptleitung darstellt, in der oberen linken Ecke, und die Komponenten der Instrumentierung sind in der unteren rechten Ecke angeordnet. Geräuscherzeugende Geräte wie Umrichter und Schrittmotorverstärker sollten jedoch so weit wie möglich von der Steuersignalverdrahtung entfernt sein. Dies dient der Vermeidung von Gerätefehlfunktionen aufgrund von Störungen.

Die Geräte, die die Schalttafeln belasten werden, werden im Voraus identifiziert und die Anzahl der Teile wird entsprechend festgelegt. Auf der Grundlage der Anzahl der Teile werden die Teile so angeordnet, dass sie beim Zusammenbau durch eine Person nicht belastet werden. Bei der Anordnung der Teile wird darauf geachtet, dass ein ausreichend breiter Raum für die Finger einer Person als Wartungsraum vorhanden ist.

Die Verdrahtung in der Schalttafel wird mit Hilfe von Ablagekanälen organisiert und gelagert. Der Belegungsgrad der Verdrahtung im Kanal wird im Voraus ermittelt und die Kanalbreite wird so vergrößert oder verkleinert, dass der Belegungsgrad nicht überschritten wird. Im unteren Teil der Schalttafeln befinden sich externe Klemmenleisten. Über diese Klemmen wird die von außen verlegte und eingeführte Verdrahtung mit der Verdrahtung im Inneren der Schalttafel verbunden. Die Klemmenblöcke verbinden die externe und interne Verdrahtung mit Bolzen oder Schrauben. Werden für den Anschluss der äußeren Verdrahtung große Schrauben verwendet, so sollten diese mit einer entsprechenden Markierung versehen werden, damit ein eventuelles Spiel berührungslos überprüft werden kann.

Schalttafelgehäuse werden von den Schalttafelherstellern standardisiert verkauft und können bei Verwendung standardisierter Produkte kostengünstig sein. Wird ein Schalttafelgehäuse mit besonderen Abmessungen entworfen, so muss es durch Blechbearbeitung hergestellt werden, was teurer sein kann als erwartet.

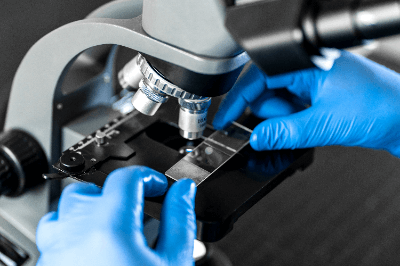

Ein Mikroskop ist ein Instrument zur Vergrößerung und Beobachtung kleinster Objekte, die für das bloße Auge unsichtbar sind, mit Hilfe eines Okulars und einer Objektivlinse.

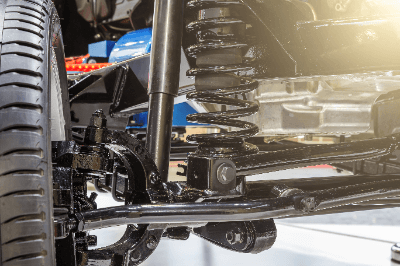

Ein Mikroskop ist ein Instrument zur Vergrößerung und Beobachtung kleinster Objekte, die für das bloße Auge unsichtbar sind, mit Hilfe eines Okulars und einer Objektivlinse. Stoßdämpfer sind Vorrichtungen, die Schwingungen in Maschinen und Gebäuden reduzieren.

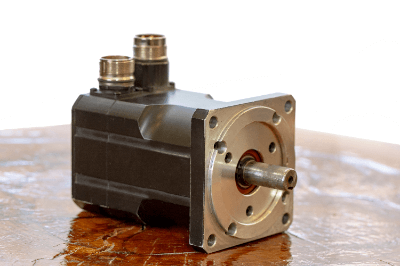

Stoßdämpfer sind Vorrichtungen, die Schwingungen in Maschinen und Gebäuden reduzieren. Ein Spindelmotor ist ein Motor, bei dem der Motorteil der Stromquelle und der rotierende Teil integriert sind.

Ein Spindelmotor ist ein Motor, bei dem der Motorteil der Stromquelle und der rotierende Teil integriert sind. Eine programmierbare Steuerung ist ein Steuergerät mit einem eingebauten Mikroprozessor.

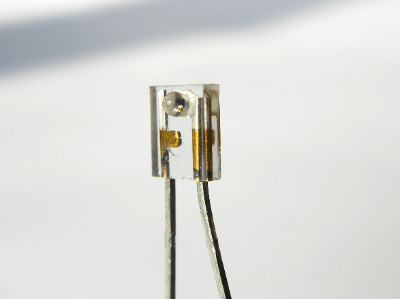

Eine programmierbare Steuerung ist ein Steuergerät mit einem eingebauten Mikroprozessor. Eine Fotodiode ist ein Lichtempfangselement, in dem bei Lichteinstrahlung ein winziger Strom in eine bestimmte Richtung fließt.

Eine Fotodiode ist ein Lichtempfangselement, in dem bei Lichteinstrahlung ein winziger Strom in eine bestimmte Richtung fließt. Spritzgießmaschinen sind Maschinen, die das Spritzgießen von Kunststoffen und anderen Harzen durchführen.

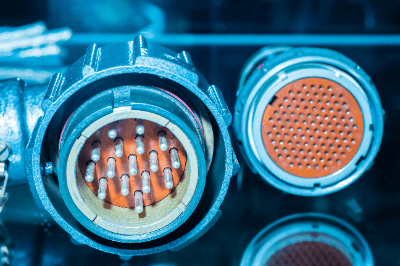

Spritzgießmaschinen sind Maschinen, die das Spritzgießen von Kunststoffen und anderen Harzen durchführen. Industrielle Steckverbinder werden für den Stromanschluss in Industrieanlagen verwendet. Sie werden nicht nur für die Stromversorgung, sondern auch für den Austausch von Daten und anderen elektrischen Informationen verwendet. Industrielle Steckverbinder zeichnen sich durch eine hervorragende Erweiterbarkeit und Bequemlichkeit beim Austausch von Strom aus. Wenn Sie z. B. ein Aufzeichnungsmedium in einen PC einbauen möchten, können Sie zwar eine neue Schaltung an den Stromkreis anlöten, aber der Anschluss des Aufzeichnungsmediums über einen Steckverbinder bietet eine bessere Handhabung.

Industrielle Steckverbinder werden für den Stromanschluss in Industrieanlagen verwendet. Sie werden nicht nur für die Stromversorgung, sondern auch für den Austausch von Daten und anderen elektrischen Informationen verwendet. Industrielle Steckverbinder zeichnen sich durch eine hervorragende Erweiterbarkeit und Bequemlichkeit beim Austausch von Strom aus. Wenn Sie z. B. ein Aufzeichnungsmedium in einen PC einbauen möchten, können Sie zwar eine neue Schaltung an den Stromkreis anlöten, aber der Anschluss des Aufzeichnungsmediums über einen Steckverbinder bietet eine bessere Handhabung.