Was ist ein Fahnenscharnier?

Fahnenscharniere sind eine Art leicht zu montierendes und leicht zu demontierendes Einsteck-/Ausziehscharnier, das zum Öffnen und Schließen von Innentüren, leichten Türen, Toren und Deckeln verwendet wird.

Sie werden Fahnenscharniere genannt, weil die offene Form der Metallplatte an eine Fahne erinnert.

Einige haben eine Harzbuchse im Gelenk, um zu verhindern, dass durch Abnutzung Metallstaub entsteht, während andere zusammengesetzt sind und gebogen werden können.

Zu den Materialien gehören Eisen, Edelstahl, Messing, Harz, Aluminium und Zinklegierungen und es gibt Unterschiede zwischen linken und rechten Scharnieren, so dass bei der Auswahl eines Scharniers die Abmessungen und das Gewicht der Tür zu berücksichtigen sind.

Die Wahl der Scharniere sollte sich nach Größe und Gewicht der Tür sowie nach dem Verwendungszweck derselben richten.

Anwendungen von Fahnenscharnieren

Fahnenscharniere können zur Verbindung aller Arten von Türen und Toren, von Kisten, Regalen und leichten Türen bis hin zu schweren Türen verwendet werden, damit sie sich reibungslos öffnen und schließen lassen.

Fahnenscharniere finden insbesondere Verwendung in Eingangstüren, Türen und Türrahmen, Kisten und deren Deckel, Regalkörper und -türen, sehr großen und schweren Türen, Toren, Verteilerschränken, Schalttafeln, Werkzeugmaschinen, Schiffen, Fahrzeugen, Kücheneinrichtungen,

Außenanlagen, Schränken, große gezeitensichere Türen, Hafenanlagen, großen Schiffen, Erdölkomplexen, Kernkraftwerken, Anlagen zur Oberflächenbehandlung, Umweltanlagen, Schiffsausrüstungen usw.

Funktionsweise der Fahnenscharniere

Die Fahnenscharniere haben eine einfache Struktur, bei der zwei Metallfahnen mit einer Kernstange verbunden sind, und jede Fahne wird einzeln mit Schrauben oder Bolzen an der Türseite und der Montageseite befestigt.

Die Struktur ist einfach. Der Fahnenabschnitt ist auf der Türseite und der Montageseite in einen oberen und einen unteren Abschnitt unterteilt, so dass die Tür von oben eingesetzt werden kann, wenn die Fahnenscharniere beim Aufhängen zuerst angebracht werden. Sie sind jeweils auf einer Kernstange zentriert.

Ein weiteres Merkmal der Fahnenscharniere ist, dass die Fahnen um 360° gedreht werden können.

Neben Aluminium, dem Universalwerkstoff für Fahnenscharniere werden auch Edelstahl, Zinklegierungen und Eisen verwendet.

Die aus Edelstahl gefertigten Schwerlastscharniere sind korrosionsbeständig und können bei Außenanlagen und Schiffen mit einer Tragfähigkeit von rund 100 kg eingesetzt werden.

Fahnenscharniere aus Stahl mit verzinkter Oberfläche können für sehr große, schwere Türen mit einer Tragfähigkeit von mehr als 100 kg verwendet werden.

Für Aluminium- und Stahlrahmentüren ist die oberflächenmontierte Ausführung aus Zinklegierung, die ohne Eingriffe in die Beschläge montiert wird, die beste Wahl.

Einige haben Kunststoffbuchsen im Gelenk, um den Metallstaub vor Abnutzung zu schützen, während andere gefaltet und montiert werden können.

Die Tür kann rechts- oder linkshändig sein, wobei entweder die linke Seite links ist, wenn die Tür zu Ihnen gezogen wird oder die rechte Seite rechts, wenn die Tür zu Ihnen gezogen wird.

Digitale Drehmomentschlüssel sind Werkzeuge, die die Kraft, die beim Anziehen von Schrauben aufgebracht wird, digital anzeigen.

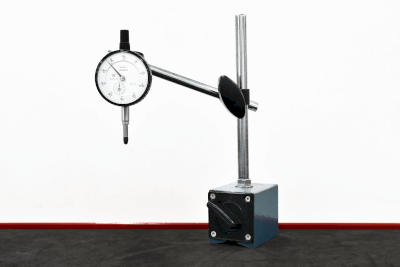

Digitale Drehmomentschlüssel sind Werkzeuge, die die Kraft, die beim Anziehen von Schrauben aufgebracht wird, digital anzeigen. Magnetische Ständer werden hauptsächlich zur Befestigung von Messinstrumenten wie Messuhren verwendet, die an der Spitze angebracht sind.

Magnetische Ständer werden hauptsächlich zur Befestigung von Messinstrumenten wie Messuhren verwendet, die an der Spitze angebracht sind.