ブローチ加工とは

ブローチ加工(英語:broaching)とは、ブローチと言われる切削工具を使い、素材の表面や内面を切削する加工のことです。自動車部品の溝加工や、航空機部品の溝加工などで多く使われています。

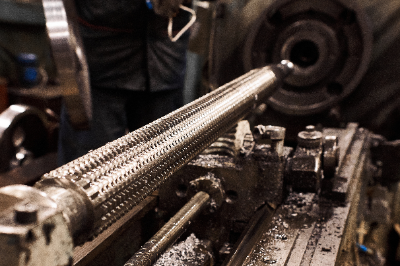

ブローチは、複数の切れ刃を有する総形工具です。刃物は、ブローチ根元部の荒刃から先端部の仕上げ刃まで段階的に寸法が大きくなるように、棒状の軸に配列されています。そして、1度のブローチ加工で、目的の形状と仕上げ面に加工することができます。この点が、旋削加工やフライス加工などと基本的に異なっています。

ブローチ加工の使用用途

ブローチ加工は、エンジンの部品や歯車のキー溝などを形成するのに欠かせない工法で、スプロケット・スプライン・歯車などを加工する場合に多く使われます。したがって、自動車や飛行機の部品製造などの用途がメインとなります。

キー溝加工のほか、スプライン加工では、通常のスプライン・インボリュートスプライン・角スプライン・セレーションスプライン・ヘリカルスプラインなどの加工に使用されます。その他の加工では、六角穴加工・四角穴加工・二面取り加工があります。

ブローチ加工の原理

ブローチ加工は、ブローチという特殊工具を使用して、加工します。工作物の下穴に挿入されたブローチが軸方向に引き抜かれ、ブローチ根元の荒刃から先端の仕上げ刃へと加工物を少しずつ切削しながら、所定寸法に仕上げます。荒加工から仕上げまで、1回の引き抜きで加工できます。

ブローチ加工には、NCブローチ盤・NC旋盤・マシニングセンタ・複合加工機などが使われます。表面ブローチ加工と言って加工物の外側を所定の形状に削る場合と、内面ブローチ加工と呼ばれれる内側の穴にブローチを貫通させて内面を削る場合の2種類があります。

ブローチ加工の特徴

1. 加工が短時間

ブローチ加工では、ブローチを加工物に挿入し、1回引き抜くだけで終了するため、短時間で加工が可能です。

2. 高精度で大量生産向き

ブローチ加工は、ブローチの品質が加工物に大きく反映されます。そのため、作業者の熟練度によって加工精度が左右されないメリットがあります。 また、工程が多い他の切削加工に比較して、加工物の固定による誤差が少なく、製品加工の再現性が高い特徴があります。したがって、大量生産に適しています。

3. 工程と使用する機械が大幅削減

被削材の形状から複数の加工機が必要と考えられる場合でも、ブローチ加工ならブローチ盤1台で加工が可能になります。また、再固定が不要なため、工程が大幅に減少します。さらに、仕上げまで一度で行うため、工数と使用する機械数が減少し、投資コストや占有面積が削減できます。

4. 他の方法ではできない加工が可能

キー溝の形状などで、ブローチ加工でないと実現できない部品もあります。螺旋状の内溝など加工が難しい場合も、ブローチ加工を用いれば簡単です。

ブローチ加工のデメリット

ブローチ加工は、メリットが大きいが、反面デメリットもあります。

1. 少量生産には不向き

ブローチ加工に使用するブローチは、価格が高く、製造に時間もかかります。固定費が高く、リードタイムも長いため、少量生産には不向きです。

2. 止まり穴加工は不可

目的の形状を作るために、ブローチを貫通させて加工する必要があります。したがって、止まり穴加工には向きません。

ブローチ加工用工具

ブローチには、内面加工用と外面加工用とがあります。自動車用減速機や工作機械等に用いられるスプライン穴加工などに使用する内面加工用のインターナルブローチと、発電機・ジェットエンジンのタービンブレード溝や各種産業機械に用いられる特殊形状部品の外面加工用のサーフェスブローチです。

ブローチ加工は、短時間で金属を削り、荒加工から仕上げまで全行程をこなすため、ブローチ工具には硬度の高い金属、即ち、高速度工具鋼SKH51・高速度工具鋼KMC3・粉末ハイスKHAなどが用いられます。加工する金属の硬度に合わせて、ブローチも最適な素材を選択する必要があります。例えば、炭素鋼やステンレス鋼の加工にはKMCが、チタン合金の加工にはKHAが最適などです。

特殊なブローチとしてブリゲッティブローチツールがあります。下穴加工をした加工物に六角形・四角形状の刃物を押し込みます。そして、切りくずを奥に押しのけて六角穴や四角穴の形状を作ります。 ツールにはベアリングがあり、ワークが回転すると接触している刃先も回ります。ツールの中心から刃先が偏心しているので、面で当たりながら六角や四角の形状に切削できます。