監修:レーザージョブ株式会社

セラミック加工とは

セラミック加工とは、セラミックス材料でできた粗材などを、切削や研削、研磨、焼結などの技術で特定の形状や機能を持つ製品に仕上げるプロセスです。

セラミックスは酸化物や窒化物、炭化物などの無機材料で構成されており、耐熱性や耐摩耗性、耐腐食性、絶縁性に優れています。このため、セラミックス製品は高温環境や化学薬品が使用される場面で活躍します。

一方で、セラミックスは金属やプラスチックに比べて加工が難しい点があり、特にその硬さと脆さが原因で通常の加工方法では破損しやすいです。そこで、ダイヤモンド工具やレーザー、水ジェット切断などの特殊な技術が必要となります。

なお、セラミックスには陶磁器、ガラス、セメントなども含まれますが、ここではファインセラミックスと呼ばれる、工業用の高度な機能を有した材料への加工を中心に扱います。

セラミック加工の使用用途

セラミック加工品は、さまざまな産業で利用されています。

電子部品

セラミックスの耐熱性や絶縁性を活かし、電子回路基板やセンサー、コンデンサーに使用されます。スマートフォンや自動車のエレクトロニクス部品でも重要な部品です。

医療機器

人工関節や歯科インプラントなど、体内に長期間置かれる医療機器には、セラミックスの生体適合性が適しています。金属アレルギーのリスクが低いことも利点です。

航空宇宙産業

高温に耐えるため、ジェットエンジンやロケットエンジンの部品としてセラミックスが使われています。

産業機械部品

ポンプやバルブの部品、研削機の工具などにおいても耐摩耗性の高いセラミックスが役立っています。腐食性の強い環境でも信頼される素材です。

日用品

セラミックス製の刃物や時計のベゼル、歯ブラシなど、日常生活に身近な製品にも使用されています。硬度の高さによって切れ味が持続し、軽量で錆びにくい点が魅力です。

セラミック加工の種類

セラミック加工にはさまざまな技術があります。最終的な製品の形状や精度、用途に応じて適切な方法が選ばれます。

1.レーザー加工

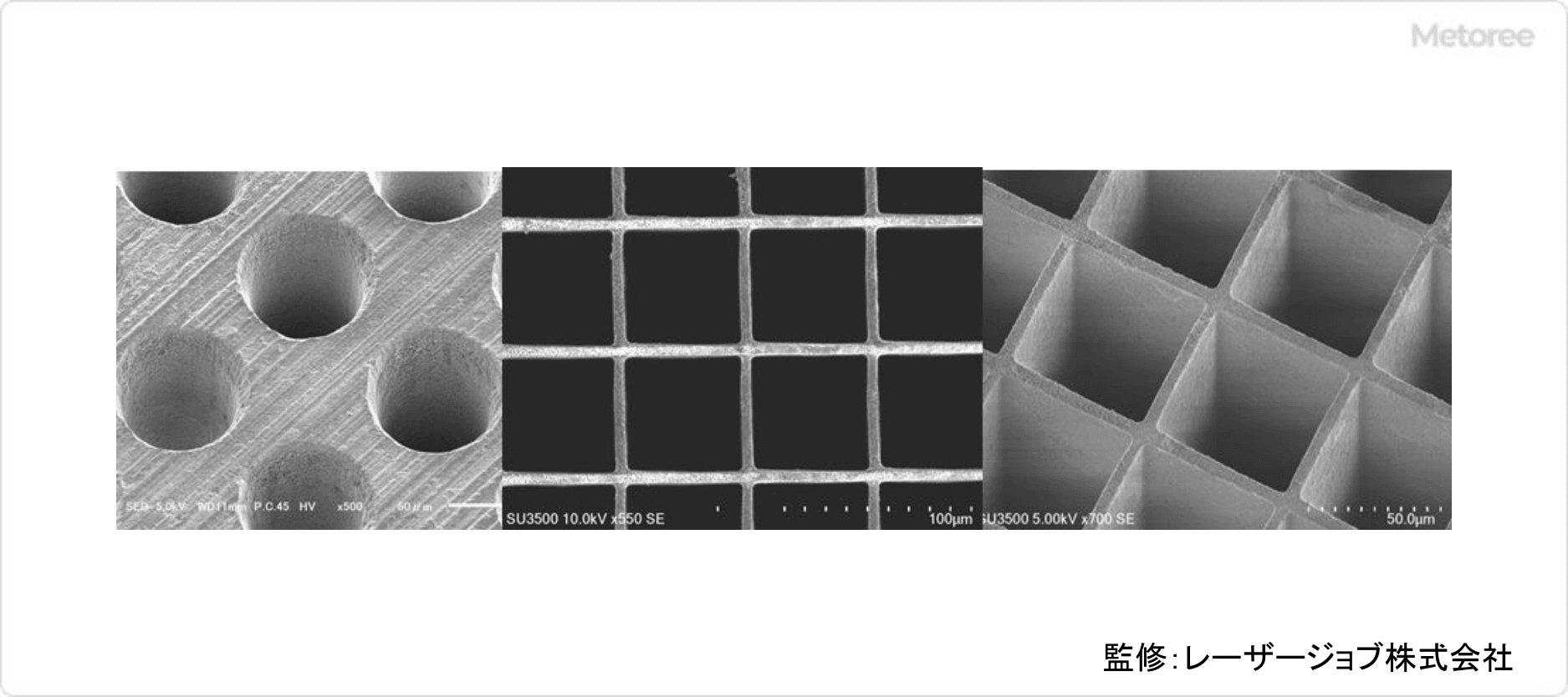

レーザービームを使用して、材料を精密に切断したり、穴を開けたりする方法です。セラミックの材質の特性から適した加工となり、高い精度を求められる微細加工や複雑なパターンの切断で活用されます。

2.切削加工

セラミックス材料を物理的に削る加工方法です。硬さが高いため、通常の工具では難しく、ダイヤモンド工具などが用いられます。大まかな形状を作るために使用されることが多いですが、工具の摩耗が早く、加工に時間がかかる点が課題です。

3. 研削加工

砥石を使い、表面を平滑に整える方法です。切削加工よりも高精度な仕上げが可能で、複雑な形状にも対応できます。特に精密な部品の製造に適した方法です。

4. 研磨加工

製品の表面を滑らかに仕上げるための方法で、光学部品や医療機器に多く用いられます。研磨剤やダイヤモンド粉末を使って細かな凹凸を取り除き、鏡面のような仕上げが求められる場面に適しています。

5. 水ジェット切断

高圧の水に研磨剤を混ぜて材料を切断する方法です。セラミックスの脆さに対応しやすく、熱を加えないため、材料の特性を損なうことなく加工できます。特に薄い部品や複雑な形状の切断に適しています。

6. 放電加工

放電加工は、電極とワーク (被加工物) との間で放電現象を生じさせ、ワークを溶解させる加工方法です。セラミックスの多くは絶縁体なので放電加工はできませんが、一部導電性を有する材料において放電加工が可能になる場合があります。セラミックスは金属に比べると熱伝導率が低く融点が高いため、材料は金属のように溶融飛散するのではなく、昇華やクラックの進展によって行われます。

本記事はセラミック加工を製造・販売するレーザージョブ株式会社様に監修を頂きました。

レーザージョブ株式会社の会社概要はこちら