監修:アルファエレクトロニクス株式会社

シンタリング装置とは

シンタリング装置とは、高温で圧力をかけて材料を焼結させる装置です。

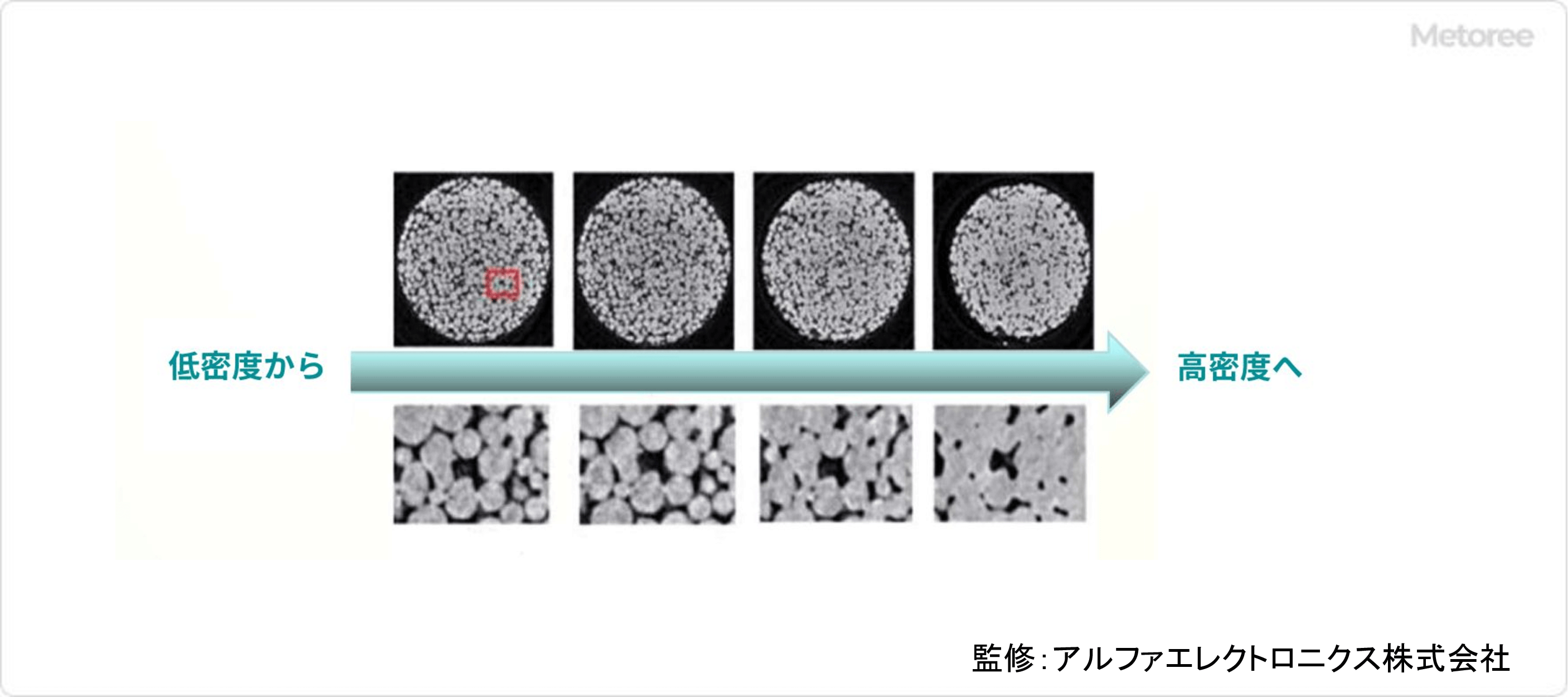

半導体製造におけるシンタリングプロセスは、材料を加熱して粒子間の結合を促進し、その後に冷却して結合させるプロセスです。これにより、材料の密度を高めたり、接合部を強化したりすることが可能です。シンタリング装置はこのプロセスを制御するための温度管理や圧力調整などを行う機能を備えています。

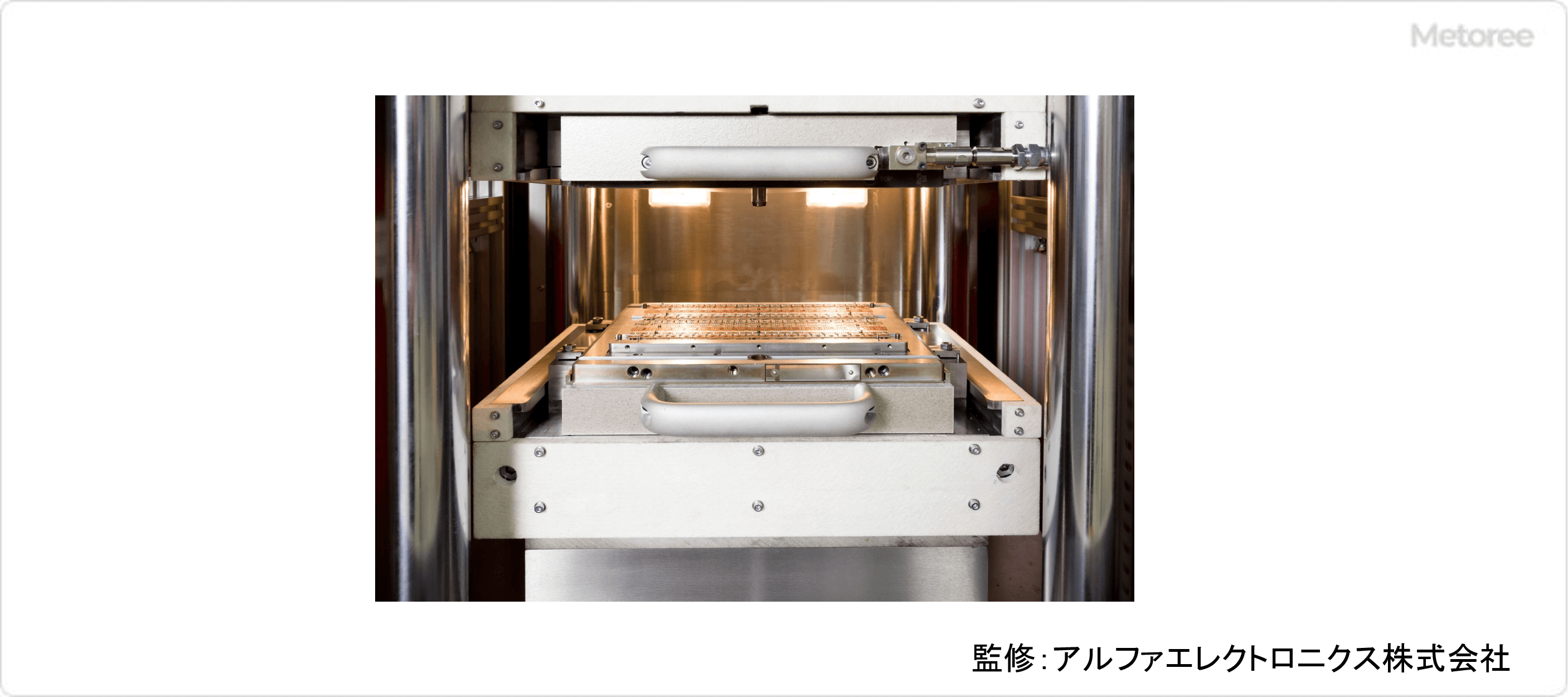

加熱を均一に行うための炉や、均一に圧縮するためのプレス機構で構成されます。電子部品の基板やチップの製造において、導電性や耐熱性、機械的強度などが要求される場面で重要となる装置です。

シンタリング装置の使用用途

シンタリング装置は主に半導体業界において使用されます。電子部品の製造におけるシンタリングプロセスは、半導体チップや集積回路、特にパワー半導体などで重要です。高精度な部品の製造を可能にするプロセスで、デバイスの性能や信頼性を大きく左右します。

パワー半導体では、近年はシリコンカーバイド (SiC) などの接着に使用できる装置も開発されています。SiCは高温・高電圧に耐えるパワー半導体デバイスとして、電力変換器や高電圧スイッチなどのデバイスに使用されます。シンタリング装置により、耐熱性や耐電圧が向上し、エネルギー効率を改善させることが可能です。

シンタリング装置の原理

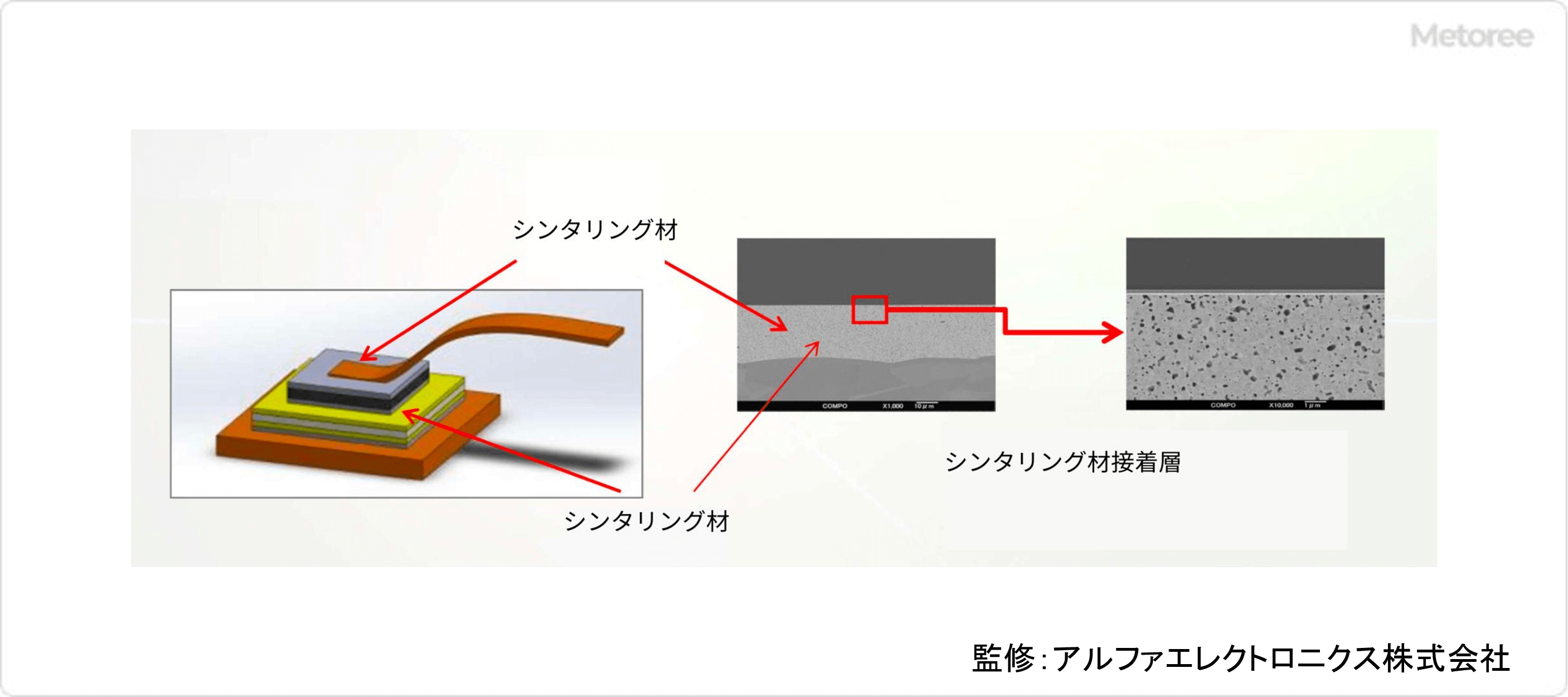

シンタリング装置の原理は、材料を高温で加熱しつつ圧力をかけて固化または結合させるプロセスに基づいています。接合には、シンターペーストと呼ばれる銀ペーストや銅ペーストなどを使用します。

シンターペーストは微細な銀粉などがバインダーと呼ばれる結合剤と混合された製品です。電子部品の製造やその他の高精度な材料加工で使用されます。このペーストがシンタリングプロセスによって固体の銀に変わり、強固で導電性のある結合部分を構成する仕組みです。

まず、シンターペーストが成形され、特定の形状やパターンが作られます。この段階でのペーストは柔らかく、柔軟性がありますが、強度は十分ではありません。成形したシンターペーストを、接合対象の半導体チップや基版と共にシンタリング装置へ導入します。

シンタリング装置は高温で加熱するための炉が基本となります。加熱プロセス中にバインダーが揮発し、粉末粒子同士が接触し始めます。さらに温度が上昇することで、粉末粒子が互いに溶けて融合し、さらに加圧することで、より強固な金属構造を形成します。最終的に、全体が均一に固化し、所望の物理的特性を持つ部品が完成します。これがシンタリング装置の原理です。

シンタリング装置の選び方

シンタリング装置を選ぶ際は、以下を考慮することが重要です。

1. サイズ

シンタリング装置のサイズは、処理する材料の量や製品のサイズによって決まります。小型の装置は試験や少量生産に適しており、ラボや研究施設で使用されます。一方、大型の装置は大量生産や大型部品の処理の際に有利です。装置のサイズを選ぶ際には、将来的な生産量や製品サイズの変化も考慮することが重要です。

2. 加熱温度

加熱温度は材料の種類やシンタリングプロセスの要求に応じて選ぶ必要があります。装置が必要とする最高温度をサポートしていることや、温度均一性を確認することが重要です。均一な加熱が行われることで、製品の品質が向上します。

3. プレス圧力

プレス圧力は材料が成形される際に必要な圧力を示します。特に、高密度の基板や複雑な形状の部品を作る場合は、適切なプレス圧力が必要です。装置には、圧力の調整が可能な機能や、安定した圧力を維持できる機能、広範囲を均一に加圧できる機能が求められます。

4. 電源・熱源

シンタリング装置の電源や熱源は、装置の効率と運用コストに直接影響します。熱源にガスなどを使用する製品も製造可能ですが、一般的には電気を使用することが多いです。電気炉は精密な温度制御が可能で、均一に加熱できる点が特徴です。

電源にはAC電源を使用する製品が多いです。中型以上の機器では3相200Vを使用した製品が多く販売されています。

本記事はシンタリング装置を製造・販売するアルファエレクトロニクス株式会社様に監修を頂きました。

アルファエレクトロニクス株式会社の会社概要はこちら